Le procédé de soudage MIG / MAG (GMAW)

Air Liquide vous explique ce qu’est le procédé GMAW (procédé MIG/MAG), et vous éclaire sur ses avantages et ses inconvénients.

Lecture : 4 min

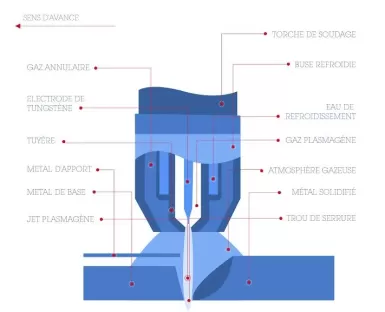

Le procédé MIG (Metal inert Gas) ou MAG (Metal Active Gas) est un procédé de soudage industriel manuel, automatique ou robotique sous gaz de protection (inerte ou oxydant).

Comment fonctionne le soudage GMAW ?

Un générateur délivre une puissance électrique qui engendre un arc électrique, entre le fil électrode (métal d’apport) et la pièce à souder, provoquant une chaleur intense. Cela permet la fusion des pièces métalliques à assembler et du métal d’apport. Le fil est donc dévidé de façon continue à mesure que les gouttes de métal fondu se formant à son extrémité sont projetées dans le bain de fusion. Le gaz de protection (protection gazeuse) permet de protéger le bain de l’air ambiant et contribue à garantir la stabilité de l’arc. Des mélanges gazeux appropriés sont requis en fonction des paramètres et performances recherchés.

MIG ou MAG utilise les mêmes sources de courant: la différence entre le MIG et le MAG réside dans les alliages à souder et donc dans le gaz utilisé:

Pour les matériaux sensibles comme l’aluminium, seul l’argon pur ou les mélanges argon hélium sont métallurgiquement compatibles, on parle alors de MIG (Metal Inert gas).

Pour les aciers ou aciers inoxydables, l’arc électrique a besoin d’être stabilisé par la présence limitée d’oxydes en surface du bain. Ils sont créés en ajoutant une quantité optimisée d’oxydants (CO2 ou O2 dans l’argon) dans le gaz de protection, on parle alors de MAG (Metal Active Gas).

Avez-vous des questions sur le procédé de soudage MIG / MAG ?

Les modes de transferts du procédé MIG/MAG

Il existe plusieurs modes transferts de métal en MIG/MAG pour décrire la façon dont les gouttes sont transférées de l’extrémité du fil au bain de fusion, qui dépendent entre autres du niveau d’énergie électrique délivrée par le générateur.

Court circuit: à faible énergie, l’extrémité du fil entre en contact avec le bain pour transférer la goutte réamorçant ainsi l’arc électrique.

Globulaire: mode de transfert transitoire où le transfert de goutte est erratique, tantôt par court-circuit, tantôt en vol libre quelques fois à côté du bain de fusion. Ce mode se situe à des niveaux d’énergie intermédiaire et cause souvent un maximum de projections.

Pulvérisation axiale: A plus haute énergie, un chapelet de goutte est projetées par les forces électromagnétiques directement dans le bain.

Transfert pulsé: des pics de courant sont contrôlés par le générateur pour obtenir suffisamment de force électromagnétique pour détacher une, et une seule, goutte dans le bain par pic de pulsation de courant.

Quels sont les avantages du soudage MIG/MAG ?

Le soudage MIG/MAG présente de nombreux avantages.

D’abord, la flexibilité: un poste de soudage MIG/MAG peut souder la plupart des métaux (les aciers, les aciers inoxydables, l’aluminium et alliages, cuivre et alliages, les bases nickels, etc).

Le soudage MIG / MAG est apprécié pour sa productivité: le métal d’apport fait office également d’électrode et fond donc de façon continu. Le choix du diamètre de fil permet de réaliser des soudures d’épaisseurs variés (fines à épaisses).

Quels sont les inconvénients du procédé MIG/MAG ?

Le procédé MIG/MAG peut paraître simple d’utilisation, mais requiert néanmoins une bonne formation et maîtrise des paramètres. Ce procédé est sensible aux courants d’air et nécessite donc des précautions particulières en extérieur.

Un bon réglage des paramètres de soudage, associé à une combinaison adaptée entre le métal d’apport et le gaz, permette de drastiquement limiter les projections. Toutefois le procédé comporte toujours un risque de projection, en particulier dans les phases d’amorçage de l’arc électrique.

Avez-vous des questions sur le procédé de soudage MIG / MAG ?

Découvrez nos solutions

Avez-vous des questions sur le procédé de soudage MIG / MAG ? Veuillez remplir notre formulaire de contact.

Nos experts vous répondront dans les 24 heures.

Vous voulez en savoir plus?

En savoir plus

- Soudage TIG / de métaux

- Soudage plasma

- Défauts de soudage (Matériel de soudage, matériel de soudure)

- Mélanges de gaz pour le soudage par fusion

- Procédé de brasage

- Découpe plasma

- Procédé d'arc submergé

- Soudage à l'arc plasma

- Le procédé de soudage MIG/MAG (GMAW)

- Quelle est la différence entre les procédés de soudage MIG et MAG

- Métal d'apport

- Cuivre et alliage

- Poste de soudage

- Température de fusion du métal

- Le métal d'apport

- Les cagoules et masques de soudeurs

- Torche de soudage

- Soudage par résistance

- Le procédé d'oxycoupage

- Découpe laser

- Procédés de soudage

- Soudage à l'arc électrique

- Gaz inerte pour le soudage

- La découpe laser et domaines d'application

- Métal d'apport en MIG/MAG

FAQ

- Comment souder de l'acier ?

- Comment souder l'acier galvanisé ?

- Comment souder l'aluminium ?

- Comment souder l'acier inoxydable ?

- Comment choisir le gaz à utiliser en MIG ou MAG ?

- Comment choisir le gaz à utiliser en TIG ou Plasma ?

- Comment éviter les surconsommations de gaz de soudage ?

- Utiliser un fil fourré, pourquoi ?

- Comment régler le débit de gaz en soudage ?

- Quelle est la différence entre brasage et soudage ?

- Quels sont les défauts de soudage les plus communs ?

- Quel est l'impact de la pureté du gaz de soudage et coupage ?