Retrouvez toutes nos solutions pour la fabrication additive

Air Liquide vous propose des gaz et des mélanges gazeux qui répondent aux exigences de qualité de toutes les techniques liées à la fabrication additive.

Avez-vous des questions sur la fabrication additive et l'impression 3D industrielle ?

Nos experts vous assistent dans votre projet en vous proposant les solutions les plus adaptées à vos besoins.

eBook

Fabrication additive métallique

Conseils et bonnes pratiques pour la fusion laser

La fabrication additive (AM), aussi appelée impression 3 D industrielle, prend de l'ampleur à mesure qu'elle évolue vers de la production en série. Dans cet e-book Air Liquide et l'Institut Fraunhofer vous partagent les nouvelles idées et technologies pour la fusion sélective par laser ainsi que des conseils pour une intégration réussie de votre installation de fabrication additive en production.

Les solutions Air Liquide pour les procédés de fabrication additive

Air Liquide vous accompagne dans le développement de la production de pièces par fabrication additive et vous propose les meilleures solutions gaz en fonction de votre type de procédé de production.

Qu'est ce que la fabrication additive ? Quels sont les avantages?

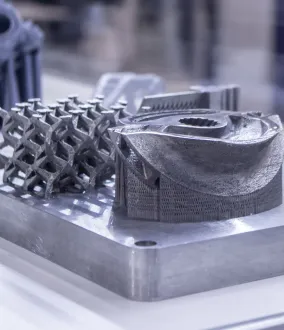

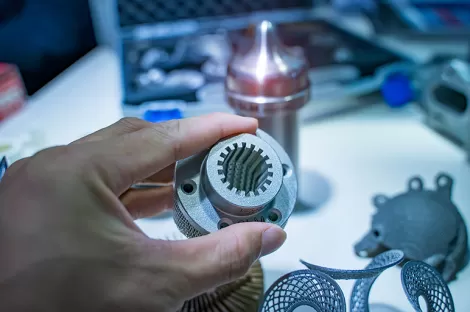

Le terme "fabrication additive" (ou fusion laser métal ou impression 3D métal) désigne le procédé de production d'objets physiques en 3D par l'ajout de matériaux couche par couche pour obtenir les formes souhaitées. Dans le cas des constructeursen particulier, la fabrication additive fait souvent référence à l'utilisation industrielle de l ' impression 3D pour différentes opérations telles que la fabrication d'outils et de moules, le prototypage et bien d'autres réalisations.Quel que soit le procédé - fusion sélective par laser (SLM) ou par faisceau d'électrons (EBM), dépôt de poudre ou de fil (DMD, Direct Metal Deposition) - la fabrication additive ou l'impression 3D permet de concevoir de nouvelles pièces aux formes géométriques complexes ou dotées de nouvelles fonctionnalités qui seraient difficiles voir impossibles à réaliser avec d'autres méthodes de fabrication et permet de travailler avec une grande variété de matériaux (céramiques, polymères, composites métaux, etc….).

Dans le cas spécifique de la fabrication additive métallique, ce procédé consiste à fabriquer une pièce à partir de fines couches de poudre métallique fusionnées au moyen d'un faisceau laser couplé à un modèle CAO de la pièce à produire. La pièce est construite couche par couche, par addition de matière, contrairement aux procédés classiques d’usinage qui visent plutôt àenlever de la matière. Cette technologie offre des avantages significatifs, tels que la réduction des déchets, la diminution des délais de production, et la possibilité de personnaliser chaque pièce. De plus, elle permet la fabrication directe à partir de fichiers numériques, éliminant ainsi le besoin d'outillage et favorisant une plus grande flexibilité dans la conception.

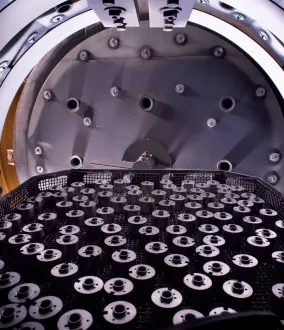

Les secteurs de l'aéronautique, du médical, de la défense et du design sont de plus en plus utilisateurs de ce procédé qui révolutionne les méthodes de production en réduisant les temps de développement et de fabrication. Dans tous les domaines de la mécanique, notamment l'aéronautique et l'espace, plus la pièce est complexe ou à haute valeur ajoutée , plus l’utilisation du procédé sera rentable. La fabrication additive est en constant développement, l'actualité est riche d'innovations. Ces dernières années, la substitution des méthodes de fabrication traditionnelle par les technologies de fabrication additive présentent indéniablement des avantages (design optimisé, pièces plus légères, prototypage rapide, simplification de la chaîne logistique, optimisation du coût global de la pièce ...). Pour tirer pleinement profit de ce potentiel, il convient de considérer ce mode de fabrication dès l’étape de conception de la pièce.

La fabrication des poudres métalliques

Les poudres métalliques utilisées souvent dans la méthode de fabrication additive sont majoritairement produites par un système dit d’atomisation gazeuse. La stabilité des paramètres de production tels que la pression et la température de l’Argon ou de l’Azote, est cruciale pour assurer la qualité des poudres produites de façon à optimiser la granulométrie des poudres pour le marché de la fabrication additive.

La qualité des pièces dépend de la qualité des poudres. Une conservation correcte et un recyclage maîtrisé contribue à limiter leur oxydation.

Quel est le rôle des gaz dans la fabrication additive dans la préservation des poudres?

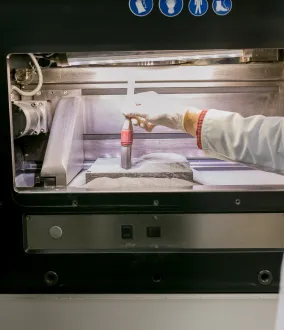

La qualité des pièces dépend de la qualité des poudres. Pour limiter l'oxydation des poudres liée aux effets combinés de l’oxygène et de l’humidité de l’air, les poudres doivent être stockées et recyclées sous atmosphère inerte (sous azote).

La fabrication de pièces avec les différentes technologies d’impression 3D

Il existe différents types de procédés et de technologies de fabrication additive, classés selon les normes ISO et ASTM. Parmi les principaux types de procédés, on peut citer l'extrusion de matériaux, la pulvérisation/injection de liant, le dépôt de métal à énergie concentrée/dirigée, la fusion sur lit de poudre, la superposition de couches (Sheet Lamination/SL) et la photopolymérisation en cuve.

Ces procédés se caractérisent par:

- Extrusion de matériaux: procédé d'extrusion de fils (Fused Deposition Modeling / FDM). Il s'agit de l'une des technologies les plus courantes, qui utilise un filament de polymère fondu déposé couche par couche. Elle est populaire dans l'environnement domestique et éducatif en raison de son faible coût et de sa facilité d'utilisation. Mais au-delà des applications d'impression 3D pour le grand public, elle est également utilisée dans la fabrication industrielle.

- Binder Jetting (Jet de liant): permet de fabriquer des pièces à partir de matériaux en poudre ( céramiques, polymères , plastiques ou métaux) , qui sont étalés puis polymérisés, couche par couche sur le lit d'impression pour créer l'objet en 3D. Après l'impression de chaque couche de matériau, un liant liquide est utilisé pour lier la poudre sous une forme solide avant d'imprimer la couche suivante.

- Dépôt d'énergie dirigée (DED): procédé thermique dans lequel le matériau d'impression est fondu directement par une source d'énergie à l'aide d'un laser ou d'un arc électrique. Les gaz utilisés sont l'argon et des mélanges d'Ar-CO₂. Ce procédé permet un contrôle précis de la forme et de la taille de l'objet imprimé. Le DED est souvent utilisé pour construire des pièces ou bien réparer-renforcer des composants existants .

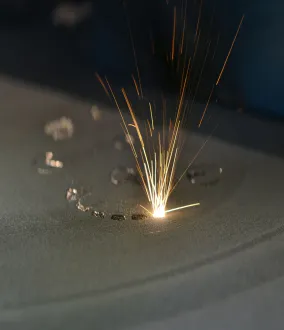

- Fusion sur lit de poudre (PBF): c'est un procédé dans lequel la poudre est étalée sur un lit puis fusionnée à l'aide d'une source d'énergie. Il est utilisé pour les métaux, les plastiques ou les polymères, car il permet de produire différents modèles de pièces industrielles en série avec des géométries complexes. La source d'énergie du procédé de fusion sur lit de poudre est souvent un laser (Selective Laser Melting / SLM , Selective Laser

- Sintering/SLS, Direct Metal Laser Sintering / DMLS, etc.). L'argon ou l'azote sont utilisés comme gaz de protection. La fusion par faisceau d'électrons(EBM) est parfois utilisée pour les pièces métalliques. Dans ce cas, on utilise le vide associé à une pression partielle d’hélium pour éviter les projections.

- Stratification ( Sheet Lamination / SL): également connue sous le nom de fabrication d'objets stratifiés (LOM) est une technique d'impression par superposition de couches successives de feuilles liées ou collées entre elles par un liant.

- Photopolymérisation en cuve (Vat Photopolymerisation), telle que la stéréolithographie (SLA): polymérise sélectivement avec un laser ultraviolet chaque couche d’un photopolymère liquide pour créer une pièce ou un objet..

D'autres types de procédés de fabrication additive peuvent être mentionnés :

- Fabrication par filament métallique fusionné (FFF en métal);

- Traitement numérique de la lumière (DLP);

- Impression multijet (MJ).

La fabrication additive et les opérations de parachèvement

Après la phase de construction, les pièces font l’objet d’opérations de parachèvement:

- Le refroidissement sous atmosphère neutre, azote ou argon.

- La suppression des supports, fabriqué avec la pièce

- Le nettoyage, possiblement avec le procédé de nettoyage avec du dioxyde de carbone sous forme supercritique.

- Le traitement de détensionnement pour évacuer les contraintes résiduelles

- Des traitements thermiques sous atmosphère contrôlée complémentaires éventuels pour conférer aux pièces les caractéristiques mécaniques

- Traitement de surface pour atteindre l’état de surface visé (rugosité par exemple) ou usinage, ou cryo usinage (sans huile) si besoin

Avez-vous des questions sur la fabrication additive et l'impression 3D industrielle ?

Nos experts vous assistent dans votre projet en vous proposant les solutions les plus adaptées à vos besoins.

Les gaz pour la fabrication additive

Pourquoi utiliser des gaz pour la fabrication additive ?

Les gaz dans les procédés de fabrication additive (additive manufacturing) permettent d'obtenir un résultat final de qualité.

- Sécurité

Les gaz assurent l’une des fonctions primordiales dans ces procédés: garantir la protection contre le risque d’inflammation des poudres.

Le principal gaz employé pour la fabrication des pièces métalliques est l’argon, mais selon les matériaux, l’azote ou l'hélium peuvent aussi être utilisés. Ces gaz doivent, bien sûr, être utilisés dans des conditions de sécurité maîtrisées (ex : risque anoxie). Air Liquide vous accompagne pour assurer la sécurité de vos installations et vous conseille sur la mise en place d'équipements de détection d'anoxie, de services de maintenance des installations et de formation à l'utilisation des gaz. - Fiabilité du procédé

Les gaz assurent la protection contre l’oxydation et l’humidité des matériaux en fusion pour obtenir la qualité des pièces souhaitée, de façon reproductible.

S’ils ne représentent qu’une très faible part dans la structure de coût des pièces en métal, les gaz sont toutefois indispensables au fonctionnement des machines, et requièrent en conséquence d’en assurer la continuité de fourniture.

Quel gaz est utilisé en fonction du procédé de fabrication additive ?

Nous vous guiderons à travers nos produits et solutions afin que vous puissiez choisir les meilleures options pour vous aider dans votre développement de la fabrication additive.

| Famille | Procédé | Gaz | Matériaux |

|---|---|---|---|

Direct Energy Deposition | LMD, DMD (1) | Argon ou Azote | Tous matériaux |

Fusion sélective sur lit de poudre | SLS (2) | Argon ou Azote | Titane, nickel, autres alliages métalliques |

| SLM (3) | Plastiques, aciers, chrome, cobalt | ||

| EBM (4) | Hélium | Tous matériaux |

(1) Laser Metal Deposition, Direct Metal Deposition – (2) Selective Laser Sintering – (3) Selective Laser Melting - (4) Electron Beam Melting

Comment Air Liquide vous accompagne dans vote procédé de fabrication additive

Air Liquide fournit de manière fiable de l'azote (N2), de l'argon (Ar) et de l'hélium (He), qui sont utilisés tout au long de la chaîne de valeur de la fabrication additive :

- Fabrication, recyclage et stockage des poudres : inertisation, plasma....,

- Construction de pièces : inertisation de la chambre de construction, poudre, pulvérisation....,

- Post-traitement : traitement thermique, nettoyage au CO2.

Fourniture de gaz

- Argon (Ar), Azote (N2), Hélium (He) avec la pureté requise.

- Offre continue et évolutive en fonction de l'évolution des besoins.

- Sécurité et fiabilité.

Installation et équipements

- Réseau de distribution de gaz sur mesure : centrales, réseau jusqu'au point d'utilisation, télémétrie, maintenance associée.

- Installation de sécurité (anoxie).

- Équipements spécifiques pour le stockage des poudres.

Expertise et services

- Optimisation de l'adéquation "processus-gaz-matériau".

- Préparation du cahier des charges.

- Définition et conception des installations de réseaux de gaz et de sécurité.

- Audits et expertise sur les gaz pour les systèmes d'impression 3D en métal.

Avez-vous des questions sur la fabrication additive et l'impression 3D industrielle ?

Nos experts vous assistent dans votre projet en vous proposant les solutions les plus adaptées à vos besoins.

Vidéo

Fabrication additive de métaux

Air Liquide vous accompagne dans la conception de pièces par fabrication additive et vous propose les meilleures solutions de gaz en fonction de votre type de procédé de fabrication.

Découvrez comment Air Liquide peut vous accompagner dans cette vidéo

Vidéo

Fabrication Additive

Erpro & Sprint nous fait confiance

Les procédés de fabrication additive (additive manufacturing) utilisent des gaz tels que l'argon, l'azote ou l'hélium. Les gaz assurent des fonctions primordiales dans ces procédés pour en garantir le résultat final de qualité :

- protection contre le risque d’inflammation des poudres,

- protection contre l’oxydation et l’humidité des matériaux en fusion.

Avez-vous des questions sur la fabrication additive et l'impression 3D industrielle ? Veuillez remplir notre formulaire de contact.

Nos experts vous répondront dans les plus brefs délais.

Vous voulez en savoir plus?

En savoir plus

- La fabrication additive et technologies d’impression 3D industrielle avec les gaz Air Liquide

- Panorama non exhaustif des équipementiers de la fabrication additive par technologies proposées

- Matériaux et technologies : les clefs de la réussite

- La fabrication 3D dans l’industrie

- La fabrication des pièces se libère des contraintes grâce à la conception 3D

- L'importance du laser dans la fabrication métallique

- Les technologies 3D sont-elles compatibles avec l’industrie du futur et l’usine 4.0 ?

- Le choix du gaz et l’installation de distribution du gaz industriels sont-ils importants pour alimenter vos systèmes d’impression ?

- Peut-on considérer l’impression 3D comme industrielle ?

- Quels matériaux peuvent être utilisés en impression 3D ?

- Evolution des matériaux et procédés: quel avenir pour la fabrication additive ?

- Comment les procédés et technologies de fusion participent à l’essor de la fabrication additive ?

- Pourquoi la technologie FFF (Fused Filament Fabrication) aussi appelée FDM (Fused Deposition Modeling), peut-elle démocratiser l’impression 3D Métal ?

FAQ

- Qu'est ce que la fabrication additive ?

- Pourquoi utiliser la fabrication additive ou l’impression 3D et comment l’ intégrer dans votre production ?

- Comment sont enlevés les supports en fabrication additive ?

- Quelles sont les différences entre la fabrication additive et l'impression 3D ?

- Comment identifier les matériaux imprimables ?

- Qu'est-ce que l'impression 3D métal ?

- Quels secteurs utilisent le plus souvent la technologie 3d ?

- Quel est le rôle du gaz dans la fabrication additive ?

- Quel processus d’impression 3D choisir ?

- Comment fonctionne la fabrication additive ?

- Combien coûte la fabrication additive métallique ?

- Comment concevoir en fabrication additive ou impression 3d ?