Évolution des matériaux et procédés: quel avenir pour la fabrication additive ?

La fabrication additive est clairement au cœur de la révolution numérique pour les métiers de la production.

Quels défis devront relever les industriels pour que l’impression 3D s’impose dans l’industrie 4.0 ?

La palette de matériaux accessibles pour la fabrication additive évolue tous les jours, les machines gagnent en performance et de nouveaux procédés sont en développement.

Nous pouvons regrouper les problématiques de développement autour de 5 grands axes.

Mieux comprendre les paramètres de production pour améliorer la reproductibilité

La fabrication unitaire ou par batch de pièces pose nécessairement la question de la reproductibilité par rapport à des procédés conventionnels de fabrication. Combien d’opérations de recyclage de poudre peuvent considérer les industriels pour garantir les performances mécaniques ?

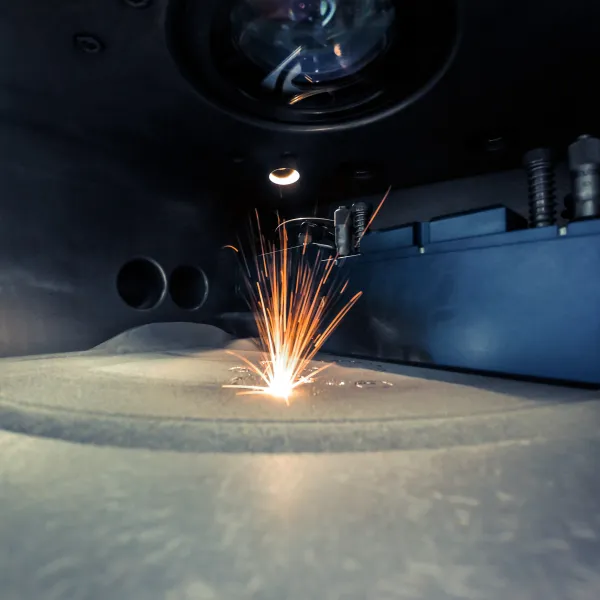

Pour répondre à cette question, la qualification du procédé est évidemment indispensable mais les récents développements en termes de capteur et de contrôle temps réel devraient permettre de repousser certaines limites: mesurer pour comprendre, interpréter et anticiper. Avec plusieurs centaines de paramètres déjà accessibles, la fabrication additive est plus que jamais au coeur du big data . Cependant, certains capteurs manquent encore pour appréhender la physique du procédé: des capteurs optiques pour visualiser les dénudations de cordons, des capteurs thermiques pour vérifier l’homogénéité de la pièce, l’utilisation de l’intelligence artificielle manipulant de larges bases de données pour anticiper les dysfonctionnements, la miniaturisation de capteurs utilisant les courants de Foucault par exemple pour avoir, couche après couche une détection de défaut en temps réel. Une mesure de la laminarité des flux gazeux permet également d’assurer l’homogénéité de la protection.

Faire plus et plus vite

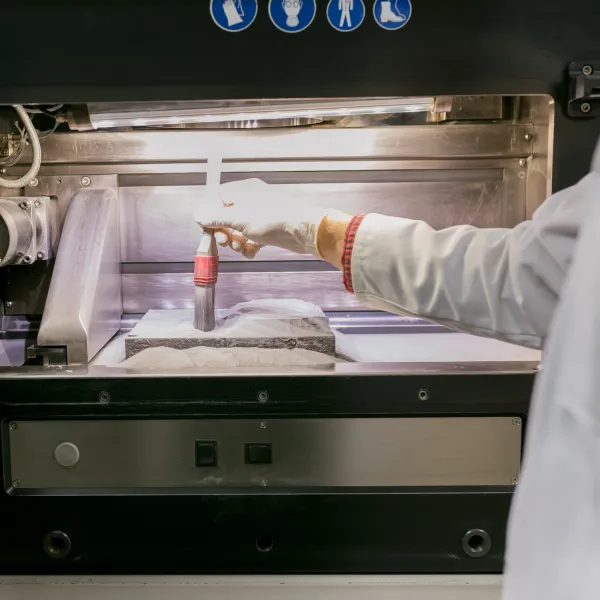

Par essence, la fabrication additive qui se caractérise par la fabrication d’objets unitairement ou en nombre limité par batch, ne bénéficie pas d’un gain d’échelle important. S’il est entendu que sur de nombreux projets la fabrication additive se positionne favorablement en terme de coût unitaire, en prenant en compte la chaîne complète de fabrication et de développement, il n’en reste pas moins que la productivité est un levier direct d’amélioration de rentabilité. Ces enjeux sont adressés par exemple dans le SLM par la multiplication du nombre de laser. L’augmentation de la taille des machines va également dans ce sens. La technologie Wire Arc Additive Manufacturing atteint dès aujourd’hui des taux de dépôt importants, mais nécessite une maîtrise du refroidissement pour éviter les temps d’attente interpasse et sécuriser les performances mécaniques.L’utilisation de neige carbonique projetée,est un exemple des solutions en cours de validation.

Autour du procédé de fabrication SLM, l’automatisation du recyclage de poudre et sa traçabilité, la gestion globale de l’approvisionnement d’un parc de machine sont aussi des sujets qui favorisent non seulement la productivité mais aussi la qualité de la fabrication par une meilleure maîtrise de la chaîne logistique.

Maîtriser les coûts de fabrication

Nous l’avons vu, l’augmentation de la productivité est ici du premier ordre mais une meilleure compréhension du procédé peut également largement contribuer à l’optimisation des coûts.

Pour la partie SLM et les poudres métalliques, l’atomisation gazeuse reste le procédé le plus adapté aujourd’hui pour atteindre les spécifications techniques en termes de facteur de forme, composition chimique et granulométrie. Toutefois, le resserrement des spécifications a nécessairement un impact sur le coût des poudres produites. Peut-on imaginer élargir la granulométrie ? Avoir plus de tolérance sur la chimie des poudres ? Le tout sans sacrifier la reproductibilité, les propriétés mécaniques ou l’état de surface des pièces ?

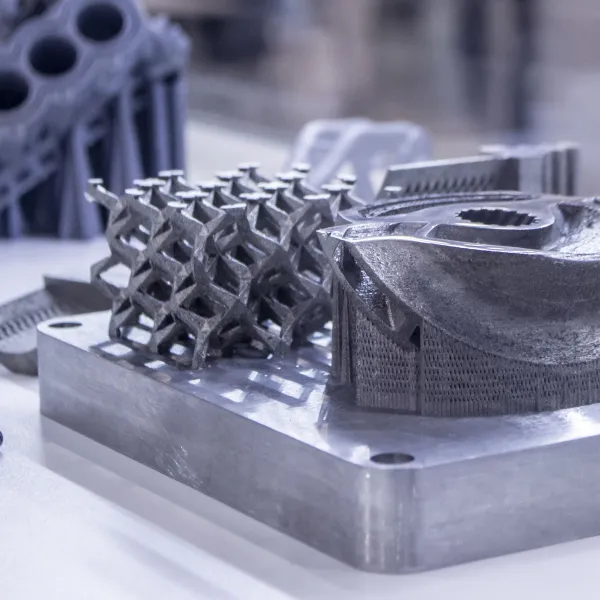

Vers des pièces de grandes dimensions

Si le Wire Arc Additive Manufacturing permet d’ores et déjà de produire des structures métalliques imposantes, le SLM reste limité. Les développements récents tendent à produire des machines toujours plus grandes, des plateaux plus larges et plus hauts. Une limite existe évidemment pour le SLM, la solution réside sûrement dans un bon compromis entre les technologies de fabrication additive.

Former à la fabrication additive

Pour tirer pleinement profit de la fabrication additive, il s’agit de la considérer dès la conception de la pièce. L’allégement d’une pièce dans le domaine aéronautique permet par exemple des gains très significatifs en carburant sur la durée de vie d’un avion mais seul un design avancé permettra d’exploiter le plein potentiel de la fabrication additive.

Il convient alors de travailler sur la formation des étudiants: des modules d’enseignement spécifiques dans les masters par exemple, travailler sur des compétences d’ingénierie au sens large, développer des outils de calcul pour faciliter les approches topologiques.

Le secteur de la recherche scientifique est également de plus en plus ouvert aux industriels: au niveau régional, des structures technologiques de proximité offrent leur service aux bureaux d’études et des méthodes vers lesquelles les plus petites entreprises peuvent se tourner pour le développement de leurs projets.

L’ouverture d’esprit reste un facteur clé pour ouvrir de nouveaux horizons: l’impression directe de matériaux composites, dans le génie civil, l’alimentaire et même la culture de tissu pour faciliter les greffes dans le médical.

Découvrez nos solutions

Avez-vous des questions sur la fabrication additive ? Veuillez remplir notre formulaire de contact.

Nos experts vous répondront dans les 24 heures.

En savoir plus

La fabrication additive et technologies d’impression 3D industrielle avec les gaz Air Liquide

Panorama non exhaustif des équipementiers de la fabrication additive par technologies proposées

L'importance du laser dans la fabrication métallique

La fabrication 3D dans l’industrie

La fabrication des pièces se libère des contraintes grâce à la conception 3D

Les technologies 3D sont-elles compatibles avec l’industrie du futur et l’usine 4.0 ?

Le choix du gaz et l’installation de distribution du gaz industriels sont-ils importants pour alimenter vos systèmes d’impression ?

Peut-on considérer l’impression 3D comme industrielle ?

Quels matériaux peuvent être utilisés en impression 3D ?

Matériaux et technologies: les clés de la réussite ?

Comment les procédés et technologies de fusion participent à l’essor de la fabrication additive ?

Pourquoi la technologie FFF (Fused Filament Fabrication) aussi appelée FDM (Fused Deposition Modeling), peut-elle démocratiser l’impression 3D Métal ?

Questions fréquentes

Qu'est ce que la fabrication additive ?

Pourquoi utiliser la fabrication additive ou l’impression 3D et comment l’ intégrer dans votre production ?

Comment sont enlevés les supports en fabrication additive ?

Quelles sont les différences entre la fabrication additive et l'impression 3D ?

Comment identifier les matériaux imprimables ?

Qu'est-ce que l'impression 3D métal ?

Quels secteurs utilisent le plus souvent la technologie 3d ?

Quel est le rôle du gaz dans la fabrication additive ?

Quel processus d’impression 3D choisir ?

Comment fonctionne la fabrication additive ?

Combien coûte la fabrication additive métallique ?

Comment concevoir en fabrication additive ou impression 3d ?