Pourquoi la technologie FFF(Fused Filament Fabrication) aussi appelée FDM (Fused Deposition Modeling), peut-elle démocratiser l’impression 3D Métal ?

Inventée il y a plus de trente ans , la technologie d'impression 3D par dépôt de matière fondue appelée FDM (Fused Deposition Modeling), a largement contribué à l’essor de la fabrication additive polymère ou composites.

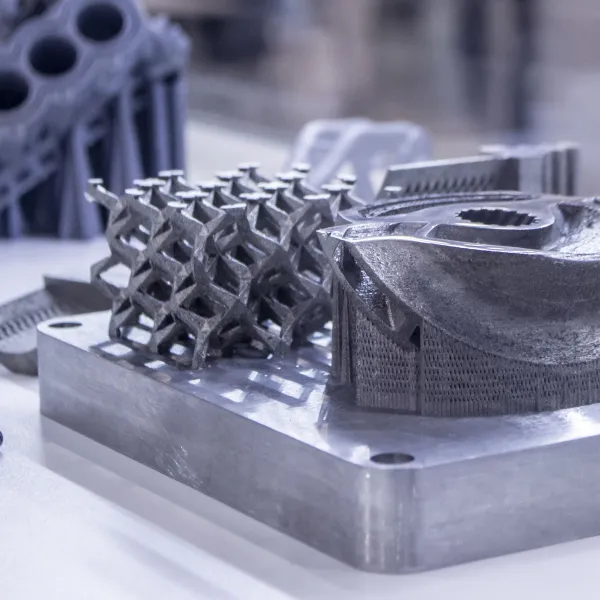

Elle a révolutionné l’impression 3D en rendant possible la construction de pièces de géométries complexes, creuses, avec des cavités ou des canaux intégrés. Ces pièces ont pu être construites à partir de matériaux thermoplastiques utilisés sous forme de fils. La bibliothèque des derniers matériaux disponible pour la technologie FDM ne cesse de s’enrichir, et permet sous certaines conditions, de potentiellement concurrencer le développement de l’impression 3D métal.

Comment fonctionne l’impression 3D FDM ?

Dans l’imprimante 3D, le fil thermoplastique, généralement approvisionné à partir de bobines, est d’abord chauffé et extrudé, puis déposé couche par couche en cordons, là ou la matière est nécessaire, pour construire la pièce conformément à la représentation numérique (Fichier du modèle 3D SSL) transmise à l’imprimante.

Quels sont les paramètres importants ?

Les caractéristiques mécaniques, les états de surface, ou encore la qualité globale des pièces obtenus en sortie de production d’une imprimante FDM, peuvent être sensibles à certains paramètres qui impactent le résultat, et jouent un rôle important dans le processus. Parmi ces paramètres on peut citer :

- Le choix du matériau parmi un large éventail de matériaux thermoplastiques, des plus simples (PLA, PA, ABS, …) aux plus techniques, recherchés pour leurs hautes performances. ex:PEI , PEEK, composites chargés avec des additifs organiques ou inorganiques, pour obtenir des propriétés particulières, etc...

- La capacité linéaire de dépose de matière conditionnée par la taille du fil, la température de consigne de chauffe de la buse d’extrusion, la vitesse de déplacement en XY, etc…

- L’humidité interne absorbée par le matériau. En effet, une grande partie des thermoplastiques (et particulièrement les polyamides) sont connus pour être en général des matériaux sensibles à l'humidité.

Leurs comportement peuvent être affectés par la réaction d’une trop grande quantité d’humidité lors de la phase d’extrusion à haute température, (pouvant atteindre plus de 350 °C pour certains d’entre eux, avec aussi un risque d’oxydation).

Le rendu et la qualité des pièces peut être altérée, (distorsions indésirables du matériau - warping), et les propriétés mécaniques modifiées.

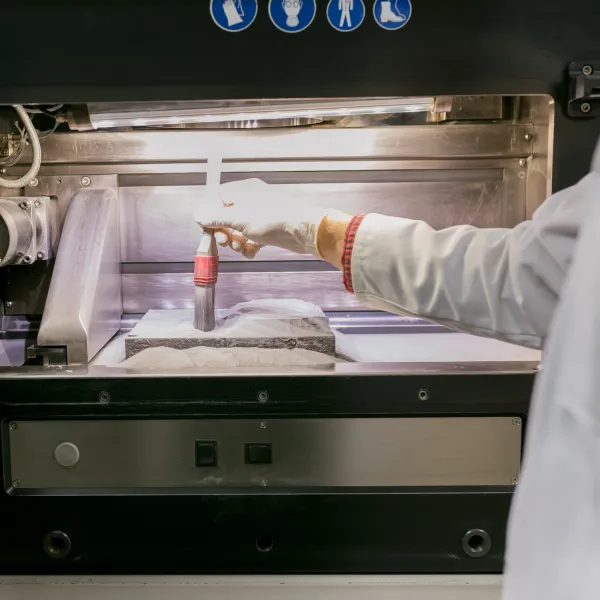

Pour prévenir ces risques, une attention particulière doit être portée sur les conditions de stockage des bobines de filament, qu'il convient de stocker dans une atmosphère sèche, comme par exemple une armoire de stockage / séchage sous azote.

L’impression 3D FDM peut-elle fabriquer des pièces en métal ?

L’évolution incessante des différents matériaux utilisables dans les buses de réticulation des machines FDM, commence avec les plastiques et polymères thermodurcissables, suivies des cires et des poudres céramiques associées à un liant, et enfin sont apparues ces dernières années des technologies propriétaires, associant poudres métalliques et liants (Binder Metal & Binder Metal Jetting).

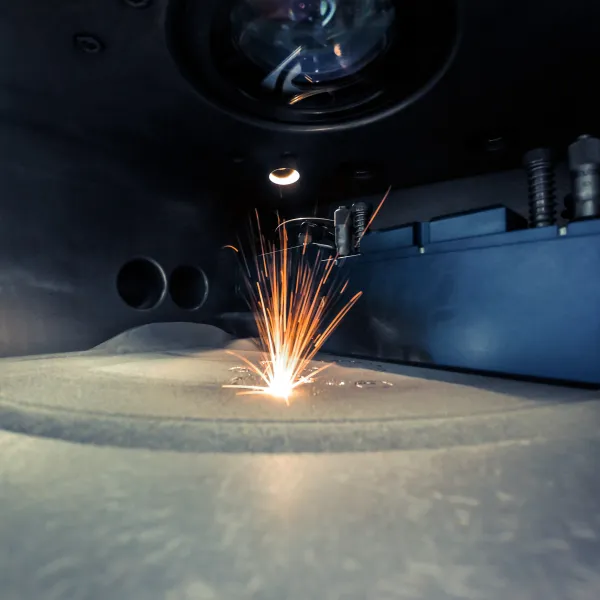

Ces technologies permettent après une étape de déliantage puis de frittage des poudres à hautes température, de construire des pièces métalliques aux caractéristiques très voisines de celles obtenues avec les moyens de fabrication additive métal comme par exemple le SLM (Laser sur lit de poudre). L’ étape de frittage de la poudre s'effectue à haute température (juste en dessous du point de fusion du métal) , et nécessite soit une atmosphère neutre de protection (souvent l’Argon) , soit une atmosphère légèrement active et désoxydante (mélange d’Argon avec un faible pourcentage d’Hydrogène - 3D Heat Mix par exemple).

L’impression 3D FDM pour démocratiser la fabrication additive métal ?

Si il est possible de fabriquer des objets en métal avec la technologie 3D FDM, certaines limites sont cependant à prendre en compte comme par exemple:

- Le retrait volumique important de la pièce (après déliantage et frittage), de l’ordre de 10 à 20% qui rend la précision déicate.

- La limitation de la fabrication aux pièces de petites tailles (du fait du retrait volumique)

- Une porosité résiduelle du métal constituant la pièce (de 1 à 5%)

Mais cette technologie continue de bénéficier d’évolutions constantes pour améliorer ses performances. Et pour de nombreux industriels déjà, ces inconvénients ne sont pas un frein pour développer certaines de leurs applications et pièces en fabrication additive métal, au regard des deux principaux avantages du procédé :

- L’investissement machine 10 à 100 fois moins élevé que pour la technologie sur lit de poudre SLM

- L’absence de risque sécurité lié à la mise en oeuvre des poudres inhérents aux autres technologies (problème HSE)

Découvrez comment Air Liquide peut vous aider à vous orienter vers la technologie de fusion adaptée à votre projet de fabrication additive.

Découvrez nos solutions

Avez-vous des questions sur la fabrication additive ? Veuillez remplir notre formulaire de contact.

Nos experts vous répondront dans les 24 heures.

En savoir plus

La fabrication additive et technologies d’impression 3D industrielle avec les gaz Air Liquide

Panorama non exhaustif des équipementiers de la fabrication additive par technologies proposées

L'importance du laser dans la fabrication métallique

La fabrication 3D dans l’industrie

La fabrication des pièces se libère des contraintes grâce à la conception 3D

Les technologies 3D sont-elles compatibles avec l’industrie du futur et l’usine 4.0 ?

Le choix du gaz et l’installation de distribution du gaz industriels sont-ils importants pour alimenter vos systèmes d’impression ?

Peut-on considérer l’impression 3D comme industrielle ?

Quels matériaux peuvent être utilisés en impression 3D ?

Evolution des matériaux et procédés: quel avenir pour la fabrication additive ?

Comment les procédés et technologies de fusion participent à l’essor de la fabrication additive ?

Matériaux et technologies: les clés de la réussite ?

Questions fréquentes

Qu'est ce que la fabrication additive ?

Pourquoi utiliser la fabrication additive ou l’impression 3D et comment l’ intégrer dans votre production ?

Comment sont enlevés les supports en fabrication additive ?

Quelles sont les différences entre la fabrication additive et l'impression 3D ?

Comment identifier les matériaux imprimables ?

Qu'est-ce que l'impression 3D métal ?

Quels secteurs utilisent le plus souvent la technologie 3d ?

Quel est le rôle du gaz dans la fabrication additive ?

Quel processus d’impression 3D choisir ?

Comment fonctionne la fabrication additive ?

Combien coûte la fabrication additive métallique ?

Comment concevoir en fabrication additive ou impression 3d ?