Comment les procédés et technologies de fusion participent à l’essor de la fabrication additive ?

Si la fabrication additive s’est progressivement imposée auprès de nombreuses industries depuis ces vingt dernières années, c’est parce qu’elle leur a apporté de nouvelles solutions de conception pour se libérer des contraintes de production conventionnels (moulage , usinage).

Beaucoup d’industriels ont ainsi pu accélérer leur développement en proposant de vraies valeurs ajoutées aux produits de leur clients, telles que la production et la personnalisation à la demande, l’intégration de nouvelles fonctionnalités, la recherche d’un allègement du produit, et un gisement infini d’améliorations potentielles.

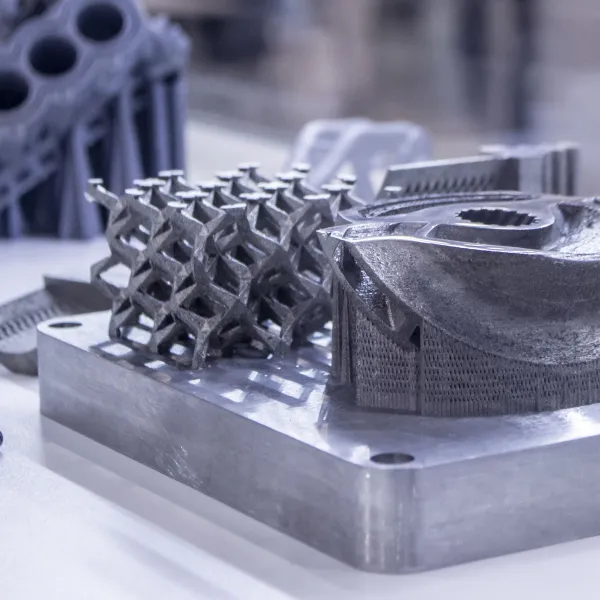

Tout au long de ces années, différentes technologies de fabrication additive ont émergé avec leurs avantages et leurs inconvénients par rapport à un idéal recherché. Tous ces procédés ont en commun le fait d’ajouter successivement et d’agglomérer entre elles, de petites quantités du matériau (particules) .

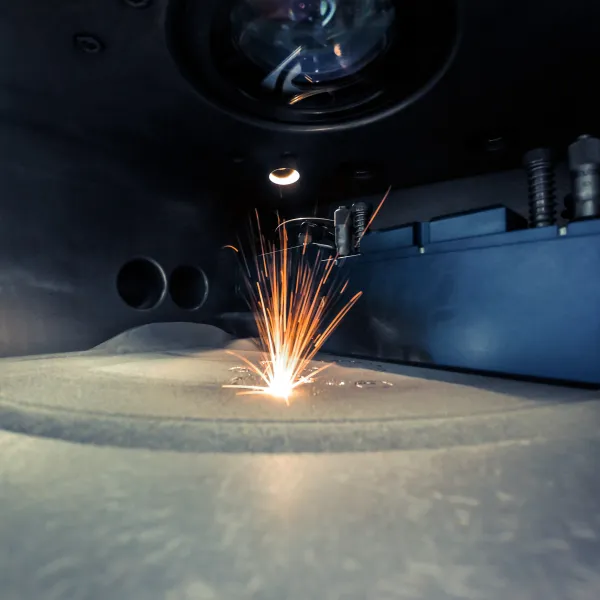

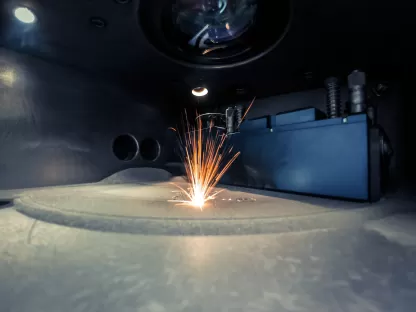

La fusion du matériau couche par couche est un moyen efficace de faire croître la pièce ou le produit désiré, en apportant la matière là où elle est nécessaire, tout en assurant une parfaite cohésion et homogénéité du matériau.

Existe-t-il des procédés sans fusion ?

Oui , il n’est pas obligatoire de fusionner le matériau pour donner à l’objet final des propriétés techniques et mécaniques proches de celle du matériau qui le constitue.

Parmi les procédés sans fusion, on peut citer par exemple:

- La stratoconception, l’un des plus anciens procédés, qui utilise l’assemblage par collage de tranches empilées. Ce procédé, qui ne nécessite pas de gaz, est souvent associé au travail du bois. Il reste peu utilisé dans l’industrie à la différence des deux suivants.

- La photopolymérisation (stéréolithographie), l’un des procédés historiques et très répandu en fabrication additive polymère. Il met en œuvre la photopolymérisation par un laser d’une résine liquide. Ce procédé ne nécessite pas de gaz non plus,

- Le “Binder metal jetting”, autre exemple de procédé d’impression 3D sans fusion, intéresse de plus en plus d’industriels qui souhaitent réduire les coûts de la fabrication additive. Le processus consiste à agglomérer couche par couche un mélange de poudre et de liant polymérisé. Dans le cas des poudres métalliques, des opérations de traitement thermique, dont une opération de frittage, terminent les étapes du procédé et permettent de donner aux pièces leurs caractéristiques mécaniques quasi identiques à celles du métal initial constituant la poudre.Ce procédé nécessite du gaz (Argon, Argon plus Hydrogène -3D Heat Mix, ou Azote selon le matériau) uniquement lors de l’étape de frittage, dans le cas des poudres métalliques.

Y a-t-il un avantage à utiliser l’un des procédés à technologies avec fusion ?

Pour créer et obtenir des pièces aux propriétés mécaniques voisines du matériau constitutif, une part importante des procédés de fabrication additive a recours à la fusion du matériau. Cette technologie consiste à appliquer au matériau une énergie pour le faire passer de l’état solide à l’état liquide au moyen du procédé de fusion, auquel succède une phase de refroidissement (solidification) .

Parmi ses procédés avec fusion on distingue:

- Le cas de la fabrication additive par le procédé FDS (où l’on fait fondre et déposer un fil), l’extrusion d’un matériau polymère thermoplastique (PA, ABS, etc…) peut être assimilé à un procédé avec fusion du matériau.

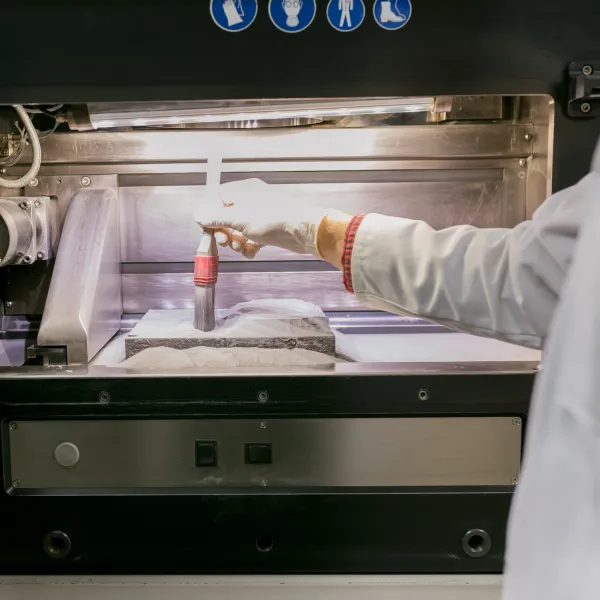

- Les procédés de fusion sur lit de poudres métalliques ou polymères (SLM, SLS) , qui consistent à fusionner successivement couche par couche, de fines épaisseurs de poudre, au moyen d’un laser ou d’un faisceau d’électrons. La nouvelle couche de poudre fusionne avec la couche précédente et ainsi de suite. Ce procédé nécessite du gaz (Argon, ou Azote selon le matériau), pour la sécurité du procédé et la protection du métal fusionné.

- Les procédés dérivés des procédés de soudage ou de projection thermique, avec l’apport du matériau sous forme de fil (Arc fil ou Laser fil), ou de poudre projetée (Cladding), directement dans le procédé de fusion. Le procédé de fusion, dont le rôle est de porter le matériau à des températures élevées (supérieures au point de fusion), peut être soit un Laser, soit une torche plasma, soit un arc (Wire Arc Additive Manufacturing). Ces procédés nécessitent du gaz (Argon, Hélium , Azote selon les procédés et le matériau), pour la protection du métal fusionné.

Finalement pour un industriel, la question du choix d’une technologie de fabrication additive avec fusion ou sans fusion, dépend moins des propriétés mécaniques attendues sur ses pièces (résistance à la traction, résistance aux chocs, dureté, élasticité , porosité, limite de fatigue, etc…), que des spécificités techniques propres à chaque procédé de fabrication additive (disponibilité du matériau souhaité pour le procédé, productivité, précision, état de surface, avec ou sans supports, ajout de fonctionnalité ou reprise de pièce existante etc,...) et qui permettent de construire sa pièce.

En effet, la plupart des caractéristiques mécaniques pourront être “améliorées” dans un second temps, grâce à des traitements thermiques adaptés.

Découvrez comment Air Liquide peut vous aider à vous orienter vers la technologie de fusion adaptée à votre projet de fabrication additive.

Découvrez nos solutions

Avez-vous des questions sur la fabrication additive ? Veuillez remplir notre formulaire de contact.

Nos experts vous répondront dans les 24 heures.

En savoir plus

La fabrication additive et technologies d’impression 3D industrielle avec les gaz Air Liquide

Panorama non exhaustif des équipementiers de la fabrication additive par technologies proposées

L'importance du laser dans la fabrication métallique

La fabrication 3D dans l’industrie

La fabrication des pièces se libère des contraintes grâce à la conception 3D

Les technologies 3D sont-elles compatibles avec l’industrie du futur et l’usine 4.0 ?

Le choix du gaz et l’installation de distribution du gaz industriels sont-ils importants pour alimenter vos systèmes d’impression ?

Peut-on considérer l’impression 3D comme industrielle ?

Quels matériaux peuvent être utilisés en impression 3D ?

Evolution des matériaux et procédés: quel avenir pour la fabrication additive ?

Matériaux et technologies: les clés de la réussite ?

Pourquoi la technologie FFF (Fused Filament Fabrication) aussi appelée FDM (Fused Deposition Modeling), peut-elle démocratiser l’impression 3D Métal ?

Questions fréquentes

Qu'est ce que la fabrication additive ?

Pourquoi utiliser la fabrication additive ou l’impression 3D et comment l’ intégrer dans votre production ?

Comment sont enlevés les supports en fabrication additive ?

Quelles sont les différences entre la fabrication additive et l'impression 3D ?

Comment identifier les matériaux imprimables ?

Qu'est-ce que l'impression 3D métal ?

Quels secteurs utilisent le plus souvent la technologie 3d ?

Quel est le rôle du gaz dans la fabrication additive ?

Quel processus d’impression 3D choisir ?

Comment fonctionne la fabrication additive ?

Combien coûte la fabrication additive métallique ?

Comment concevoir en fabrication additive ou impression 3d ?