Quel est l’avantage d’utiliser un échangeur thermique dans mon usine pour refroidir mon eau de process ?

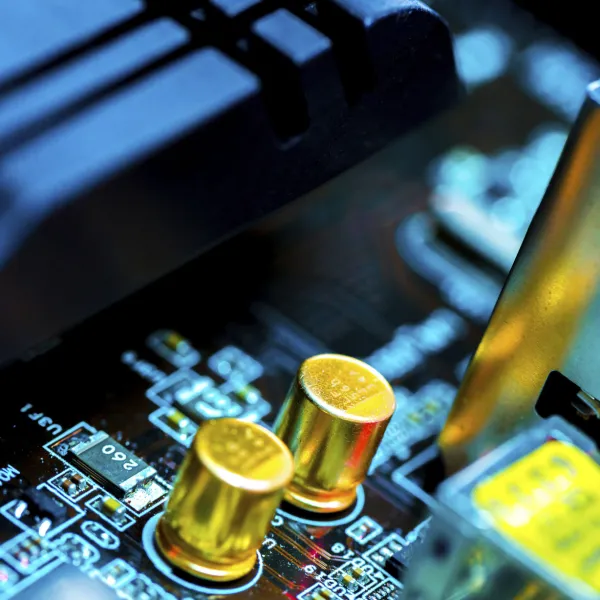

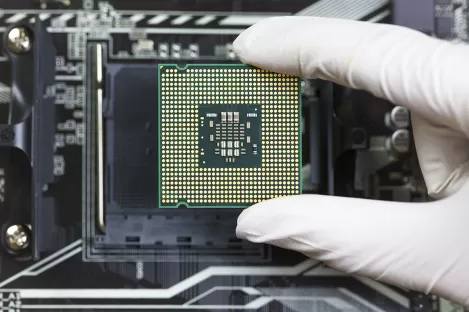

En général, les industriels de l'assemblage de cartes électroniques utilisent des procédés alliant des besoins de chauffage pour atteindre les pic de températures élevées (250 à 260 °C) à des besoins de refroidissement rapide pour respecter une pente de refroidissement de plusieurs degrés par seconde.

Lecture : 4 min

Pour générer ces flux, les industriels utilisent l’énergie électrique à la fois pour la chauffe (6 à 20 kwh), et de façon simultanée, pour générer du froid par la circulation du fluide d’un réseau d’eau refroidie .

De plus, la plupart de ces industriels utilisent des procédés d’assemblage inertés à l’azote stocké sous forme liquide, qui nécessitent d’être réchauffés de manière à passer de l’état liquide (-196°c) à l’état gazeux (à température ambiante).

Jusqu'à présent, l’énergie nécessaire à cette transformation liquide - vapeur était amenée simplement par un évaporateur thermique qui fonctionne avec les calories de l’air et la surface d'échange du réchauffeur atmosphérique. Bien sûr ce procédé ne consomme pas d’énergie électrique, mais il est regrétable pour l’environnement que toute l’énergie froide ( les frigories) ne soit pas valorisée, donc gaspillée.

Pour remédier à ce point sensible, Air Liquide a innové avec ECO CHILLER: une solution simple pour réduire votre consommation d’énergie.

Il s’agit d’un système spécifique d’échangeur de chaleur, fonctionnant à partir d’un circuit d’eau chaude , installé en parallèle du réchauffeur atmosphérique qui rend possible la vaporisation de l'azote liquide et le refroidissement efficace de l'eau de process.

Cette solution permet de bénéficier des nombreux avantages suivants :

- Economie d’énergie importante : réduction des coûts énergétiques liés à l'installation de refroidissement d’eau par transfert de chaleur.

- Réduction du niveau des émissions de CO2 : réduction de l'empreinte carbone (liée à l’économie d’énergie).

- Réduction du phénomène de givrage du réchauffeur, ce qui augmente la fiabilité de l’installation.

- Température constante de l’azote pour les différents types de process, qui bénéficient ainsi d’une plus grande stabilité.

- Soulagement de la capacité du système de refroidisseur d'eau client existant sans investissements de moyens supplémentaires.

C’est en effet une solution respectueuse de l'environnement qui valorise l’énergie de vaporisation de l’azote liquide.

Avez-vous des questions sur nos solutions pour l'assemblage de circuits intégrés ?

Nos solutions

Avez-vous des questions sur nos solutions pour l'assemblage de circuits intégrés ? Remplissez le formulaire de contact!

Nos experts prendront contact avec vous dans les 48 heures!

Vous voulez en savoir plus?

En savoir plus

- Procédés gaz pour l’assemblage électronique

- Assemblage des composants électroniques sur circuit imprimé par brasage à la vague sous azote

- Brasage par refusion sous azote

- Technologies de test pour la fiabilité électronique (HALT & HASS)

- Eco Chiller

- Stockage des composants électroniques sous atmosphère d’azote

- Audit et Expertise pour l’assemblage électronique

- Stockage de composants en Dry P Cabinet

FAQ

- Quel est le rôle de l’azote dans le brasage ?

- Pourquoi stocker les composants et cartes électroniques dans une armoire sèche à l’azote ?

- Comment sont conçues les cartes electroniques ?

- Quelles sont vos normes d'assemblage de circuits imprimés ?

- Comment monter un composant sur pcb ?

- Qu'est-ce que le processus d'assemblage de pcb?

- Quel est l'avantage de l’azote dans le brasage à la vague et le brasage par refusion ?

- Quel est l’avantage d’utiliser un échangeur thermique dans mon usine pour refroidir mon eau de process ?

- Quel est le coût de l’azote livré sous forme liquide et produit sur place ?

- Quels sont les dangers de l’azote ?

- Est-ce que la fourniture en azote est fiable ?