Quelles sont les étapes de la conception et la fabrication de cartes électroniques ?

De nos jours, l'électronique est présente dans la moindre de nos activités quotidiennes (automobile, appareils électroménagers, téléphonie, ordinateurs... ). Toutes ces applications nécessitent la réalisation de cartes électroniques, ne serait-ce que pour gérer l’alimentation des différents composants.

Lecture : 4 min

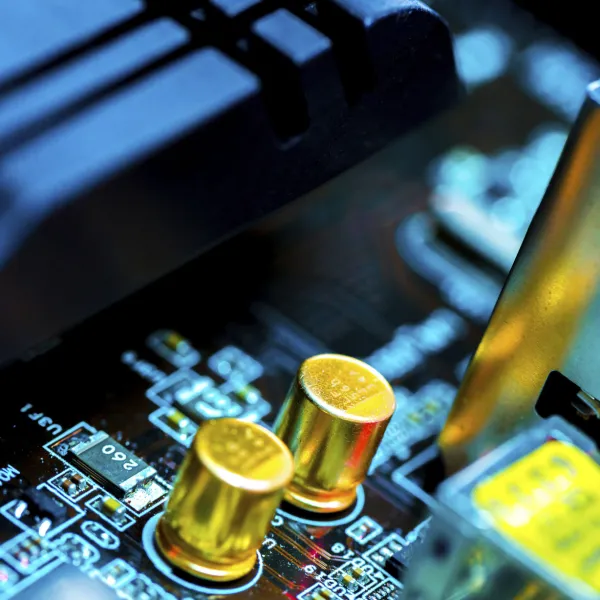

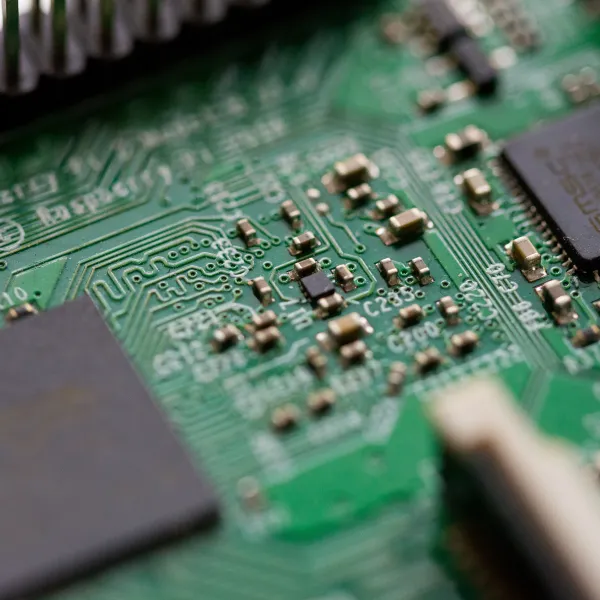

Une carte électronique est un ensemble de composants tels que des résistances, condensateurs ou circuits intégrés réunis sur un circuit imprimé de manière à assurer un usage précis. Cela nous amène donc à nous demander : Quelles sont les différentes étapes de la conception à la fabrication, pour la réalisation d’une carte électronique ?

Elaboration d’un cahier des charges

Les ingénieurs du bureau d’étude électronique conçoivent les circuits électroniques en tenant compte du projet de leur client. Le plus souvent, ils aident le client à rédiger son cahier des charges, où sont renseignés tous les besoins et toutes les spécifications techniques à prendre en compte pour concevoir et fabriquer la carte électronique.. Ils en profitent pour en étudier la faisabilité.

Conception des schémas de circuits électroniques

Maintenant que l’ingénieur a le cahier des charges en main, il va réaliser un premier schéma de circuit électronique afin de déterminer la place des composants et de déterminer leurs connexions. Pour ce faire, le concepteur dispose de logiciels de conception assistés qui leur permet d’effectuer les simulations nécessaires aux tests de fonctionnement de la carte et les interactions entre les différents composants.

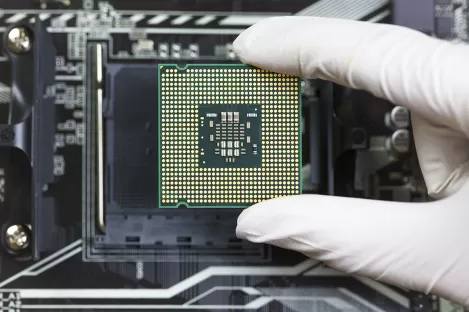

Choix de l’ensemble des composants électroniques

Le choix des composants dépend de plusieurs critères, tels que le coût, la disponibilité et le risque d’obsolescence. Le concepteur a également comme autres contraintes, la place disponible, la chaleur produite ou les besoins énergétiques de certains composants.

Routage de schéma électrique

C’est une étape importante dans la conception des cartes électroniques puisqu’il s’agit d’un prototype virtuel qui permet d'identifier et prendre en compte les particularités du circuit imprimé grâce aux logiciels et instruments de routage.

Cette phase est indispensable pour optimiser le produit final et le temps de production, mais aussi pour prévenir des problématiques futures. Pour cela, il existe différents types de logiciels de CAO qui permettent de réaliser la programmation de la carte électronique et faire facilement des simulations .

Fabrication de cartes électroniques

La fabrication d'une carte électronique nécessite de fixer et connecter électriquement les composants sur la plaque d'époxy (pistes gravées sur le cuivre).

Pour cela, il faut souder les composants au PCB via le processus de brasage. Selon les types de composants, on distingue plusieurs méthodes d’assemblage:

- Pour les composants traversants par exemple, l’assemblage se fait soit par le procédé de soudure à la vague, ou bien manuellement.

- Pour les composants montés en surface, c’est la technique de montage en surface des composants appelés CMS qui est la plus utilisée dans les industries, le plus souvent réalisée dans un four de refusion sous atmosphère inerte (sous azote).

Contrôle qualité et tests de fiabilité

Dernières étapes après avoir assemblé les cartes, la qualité des soudures est inspectée visuellement ou par robot de contrôle AOI (Automated Optical Inspection), avant l’étape du test électrique qui permettra de garantir le fonctionnement de la carte.

Pour améliorer les caractéristiques de robustesse et de fiabilité d’une carte, il est judicieux d’avoir recours aux tests HALTS & HASS qui permettent respectivement de supprimer les défauts de jeunesse d’un produit, et supprimer ses faiblesses latentes.

Avez-vous des questions sur nos solutions pour l'assemblage de circuits intégrés ?

Solutions Air Liquide pour la fabrication des cartes électroniques

Brasage des composants éléctronique

Machine de brasage à la vague : pour s'adapter parfaitement à tous types de machines de brasage à la vague, Air Liquide a conçu un équipement sur mesure, qui peut être installé en retrofit, sans besoin de changements sur les machines .

Un panneau de contrôle de débit permet de gérer les paramètres de l’injection d’azote de chacun des trois injecteurs diffuseurs.

Notre offre comprend trois éléments : la fourniture d’azote + l’équipement de rétrofit + le service de contrôle et d’audit de la vague.

Four de refusion : Air Liquide a développé une offre pour l’injection d'une atmosphère inerte (azote), pour remplacer l’air à l'intérieur du four de refusion.

Notre offre combine l'approvisionnement en azote ainsi que l’expertise et l’audit du four de refusion.

Dry P Cabinet

L’offre Air Liquide comprend un équipement d'alimentation et d'application d'azote appelé Armoire DryP Cabinet.

Dry-P Cabinet est une armoire à atmosphère contrôlée pour le stockage de composants électroniques sensibles à l'oxydation et à l'humidité. Elle utilise une atmosphère sèche et inerte (azote).

Tests HALT et HASS

Les tests HALT & HASS , respectivement réalisés dans les phases de conception et de production des ensembles électroniques, permettent de fiabiliser les équipements électroniques avant leur déploiement.

Expertise Audit & Process

Cette offre est gérée par des experts spécialisés dans ces procédés électroniques afin d’assister le client au cours de la phase d’installation et de démarrage du système d’inertage, pour améliorer la qualité de brasage sur ses cartes, et faire fonctionner le procédé de brasage sous azote en toute sécurité.

Nos experts pourront par la suite intervenir, à travers des audits ponctuels ou réccurents pour assurer un travail de contrôle du bon fonctionnement du processus.

Avez-vous des questions sur nos solutions pour l'assemblage de circuits intégrés ?

Nos solutions

Avez-vous des questions sur nos solutions pour l'assemblage de circuits intégrés ? Remplissez le formulaire de contact!

Nos experts prendront contact avec vous dans les 48 heures!

Vous voulez en savoir plus?

En savoir plus

- Procédés gaz pour l’assemblage électronique

- Assemblage des composants électroniques sur circuit imprimé par brasage à la vague sous azote

- Brasage par refusion sous azote

- Technologies de test pour la fiabilité électronique (HALT & HASS)

- Eco Chiller

- Stockage des composants électroniques sous atmosphère d’azote

- Audit et Expertise pour l’assemblage électronique

- Stockage de composants en Dry P Cabinet

FAQ

- Quel est le rôle de l’azote dans le brasage ?

- Pourquoi stocker les composants et cartes électroniques dans une armoire sèche à l’azote ?

- Quelles sont vos normes d'assemblage de circuits imprimés ?

- Comment monter un composant sur pcb ?

- Qu'est-ce que le processus d'assemblage de pcb ?

- Quel est l'avantage de l’azote dans le brasage à la vague et le brasage par refusion ?

- Quel est l’avantage d’utiliser un échangeur thermique dans mon usine pour refroidir mon eau de process ?

- Quel est le coût de l’azote livré sous forme liquide et produit sur place ?

- Quels sont les dangers de l’azote ?

- Est-ce que la fourniture en azote est fiable ?