Pourquoi choisir l'azote plutôt que l'air pour votre procédé de brasage par refusion?

-

Amélioration de la qualité de brasage

Le brasage des cartes en production sous atmosphère inerte améliore la mouillabilité de l’alliage d'étain et permet d'obtenir à la fois une forme correcte du joint de soudure et une réduction des défauts des joints brasés. -

Flexibilité dans le paramétrage du four

L’utilisation des crèmes à braser sans plomb imposées par la Directive européenne RoHS (Reduction of Hazardous substances) a rendu le paramétrage thermique du four plus exigeant. L’injection d’azote dans le four de brasage à refusion permet de faciliter le réglage de ces paramètres thermiques en apportant une plus grande flexibilité des conditions opératoires. -

Crèmes à braser faiblement activées

Le recours à l’achat de crèmes à braser faiblement activées permet de faciliter le montage des composants sur les circuits imprimés avec l’utilisation d’activateurs moins agressifs contenus en petite quantité dans le flux de brasage.

Avez-vous des questions sur notre solution pour le brasage par refusion ?

Nos experts vous assistent dans votre projet en vous proposant les solutions les plus adaptées à vos besoins.

Brasage par refusion

Avec Air Liquide, bénéficiez d’une solution sur-mesure, fiable, sûre et optimisée en fonction de vos besoins !

Brasage par refusion à l'azote de cartes prototypes

Dans le cadre de la fabrication des PCB prototypes (Printed Circuit Board), l'utilisation d'une atmosphère inerte avec de l’azote offre des solutions de production optimisées, telles que par exemple la possibilité de corriger des erreurs de design ou de positionnement de composants sur le circuit imprimé. Cela facilite le travail des services d'ingénierie de conception. Cette possibilité d'optimisation des assemblages de prototypes permet des simplifications au niveau des étapes de production et du temps de travail . D’autre part, pour des crèmes à braser faiblement activées, le brasage par refusion à l'azote est indispensable . Les experts d'Air Liquide peuvent, en collaboration avec vos équipes méthodes et qualité, se charger de la réalisation d'un test d’évaluation sur un prototype en cohérence avec vos procédures internes ou alors avec celles imposées par les normes. Dans le cadre du brasage avec atmosphère inerte, l’azote gazeux est obtenu soit à partir d'un stockage d’azote liquide équipé de réchauffeurs atmosphériques, soit à partir d’une solution de production sur site. Pour chaque procédé et application d'assemblage de cartes, les quantités d’azote nécessaires ainsi que le type d’approvisionnement sont définis par nos experts pour atteindre le niveau de performance optimale en rapport avec production.

Notre savoir-faire à votre service

Au-delà de la simple fourniture du gaz et de la maîtrise technique de la mise en oeuvre du gaz, nos experts vous accompagnent du design de la solution optimale définie pour votre procédé de soudure par refusion à partir de votre cahier des charges jusqu’à l'implantation et le démarrage de votre solution.

Nous formons vos équipes à l’utilisation de l’azote (par ex. sécurité, manipulation...) ainsi que la maintenance de votre équipement.

A votre demande, nos experts réalisent des audits récurrents ou ponctuels de vos machines de brasage pour s'assurer d'un fonctionnement optimal de vos installations sur la durée.

Ils sont également à votre disposition pour vous conseiller si votre procédé d'assemblage pcb venait à évoluer.

Exemple d'audit chez un sous-traitant international

Paramètres: parc machine constitué de 4 fours de refusion / périmètre de la prestation: audit Air liquide des 4 fours

Contexte de l’intervention: demande client: optimiser la consommation N2 des fours (teneur résiduelle O2 et réduction des débits)

Situation | Initiale État des lieux | Après intervention Air Liquide | Bénéfices avec la solution AL |

|---|---|---|---|

Comportement du four | INSTABLE : Variations de teneur O2 (Entrées d'air) | STABLE: Aucune variation de teneur O2 | Meilleure eproductibilité |

Débit N2 | Consommation N2 excessive | Consommation N2 nominale | Economie N2 |

ROL | 150 ppm O2 (pour compenser les oscillations) | 350 ppm O2 (conforme au cahier des charges Client) | Procédé plus performant |

Coût N2 (k€/an) | 100% | 75% | Gain sur la consommation annuelle N2 de 25% |

Résultats

- 25%/an d'économies sur la consommation d'azote grâce à une maîtrise parfaite de l’atmosphère inerte des fours.

- des fours thermiquement plus robustes avec des teneurs résiduelles O2 plus stables dans les fours pour assurer une meilleure reproductibilité des performances de brasage.

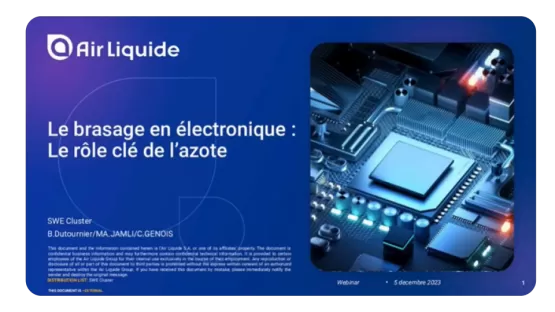

WEBINAIRE

Le rôle clé de l'azote pour la fabrication des PCB

Participez à notre webinaire et découvrez l'impact et les avantages de l'utilisation de l'azote dans l'assemblage, avec des exemples d'applications réelles.

Avez-vous des questions sur notre solution pour le brasage par refusion ?

Nos experts vous assistent dans votre projet en vous proposant les solutions les plus adaptées à vos besoins.

Vous serez peut-être intéressé par…

Vous avez des questions sur notre solution pour le brasage par refusion? Contactez-nous!

Nos experts vous répondent en moins de 48h.

Vous voulez en savoir plus?

En savoir plus

- Procédés gaz pour l’assemblage électronique

- Assemblage des composants électroniques sur circuit imprimé par brasage à la vague sous azote

- Technologies de test pour la fiabilité électronique (HALT & HASS)

- Eco Chiller

- Stockage des composants électroniques sous atmosphère d’azote

- Audit et Expertise pour l’assemblage électronique

- Stockage de composants en Dry P Cabinet

FAQ

- Quel est le rôle de l’azote dans le brasage ?

- Pourquoi stocker les composants et cartes électroniques dans une armoire sèche à l’azote ?

- Comment sont conçues les cartes electroniques ?

- Quelles sont vos normes d'assemblage de circuits imprimés ?

- Comment monter un composant sur pcb ?

- Qu'est-ce que le processus d'assemblage de pcb?

- Quel est l'avantage de l’azote dans le brasage à la vague et le brasage par refusion ?

- Quel est l’avantage d’utiliser un échangeur thermique dans mon usine pour refroidir mon eau de process ?

- Quel est le coût de l’azote livré sous forme liquide et produit sur place ?

- Quels sont les dangers de l’azote ?

- Est-ce que la fourniture en azote est fiable ?