Oxycombustion pour la fusion du verre

| Amélioration de l'efficacité énergétique de la fusionEn réduisant ou en éliminant la présence d’azote thermiquement inutile dans l’air de combustion, il faut moins de combustible pour atteindre les températures de fusion des matériaux qui composent le verre. Comme les brûleurs oxy-combustibles assurent un meilleur transfert radiatif de chaleur, leurs caractéristiques de fonctionnement participent aussi à la réduction du besoin en combustible. |

| Réduction des émissions atmosphériquesMoins il y a d’azote dans les procédés de combustion à haute température, moins il y a d’émission d’oxydes d’azote (NOx). Moins il y a besoin de combustible fossile pour atteindre les température de fusion, moins il y a d’émissions de CO₂. L’oxycombustion peut réduire jusqu’à 90% les émissions de NOx et jusqu’à 50% les émissions de CO₂. |

| CompétitivitéAir Liquide a breveté une nouvelle technologie efficace pour préchauffer le combustible et l'oxygène en récupérant une partie substantielle de la chaleur des gaz de combustion. Comparée à la combustion à l'air, cette technologie permet de réduire la quantité d'énergie nécessaire à la production de verre. |

| Prolongement de la durée de vie des fours de fusionLe fonctionnement des récupérateurs et des régénérateurs de chaleur pour réchauffer l’air de combustion se dégrade en vieillissant et limite la capacité de production des fours. Enrichir en oxygène l’air de combustion permet de restaurer la capacité de production nominale d’un four par l'installation de brûleurs à oxygène pur au lieu de brûleurs à air. |

Vous avez une question sur l'oxycombustion ?

Nos experts vous assistent dans votre projet en vous proposant les solutions les plus adaptées à vos besoins.

Formage et finition du verre

Formage

Poteyage des bouteilles

L’acétylène est une source de carbone utilisée dans la production des bouteilles en verre pour la lubrification des moules et des tapis de transfert. La décomposition thermique de l’acétylène par l’oxygène produit une fine couche de carbone qui améliore la qualité obtenue en facilitant le démoulage et garantit l’état de surface des pièces.

Finition

Réchauffage et polissage des produits finis

Le polissage du verre d’emballage est une étape clé pour améliorer la qualité des produits finis et les rendements de production.

Appliquée au réchauffage de la surface des articles en verre, l’oxycombustion permet d’effacer par refusion les traces des bords des moules de formage des pièces. Cette technologie élimine aussi les défauts de surface et adoucit les arêtes vives. En tant que traitement de finition, l'oxycombustion est un moyen d’optimiser les propriétés de surface du verre en apportant de la brillance et de la transparence au produit final.

Vous avez une question sur l'oxycombustion ?

Nos experts vous assistent dans votre projet en vous proposant les solutions les plus adaptées à vos besoins.

L'offre Air Liquide

Fourniture d’oxygène bas carbone

- Sous forme liquide, produit à partir de 100 % d’énergie renouvelable (offre ECO ORIGIN™) et livré sur site ;

- Sous forme gazeuse, produit sur place, en évitant les émissions de CO₂ liées à la liquéfaction de l’air et au transport sous forme liquide.

Équipements de mise en oeuvre de l’oxygène

- Brûleurs oxy-combustibles

- Pour la fusion : quatre familles de brûleurs caractérisés par leur puissance nominale, le type de flamme et les émissions de NOx.

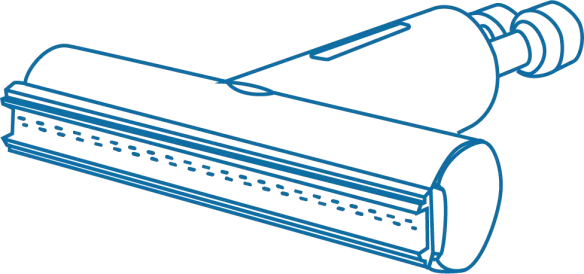

- Pour le polissage : une large gamme de brûleurs mécano-soudés ou imprimés en 3D, d’une durée de vie plus longue et permettant l’utilisation des métaux de haute qualité comme l'Inconel 600.

- Pour le poteyage : une torche oxy-acétylénique

- Systèmes d’échangeurs de chaleur pour le préchauffage des gaz (fusion) ;

- Armoires de contrôle des fluides pour l’alimentation des brûleurs et des torches.

Expertise process et sécurité

L’accompagnement d’experts fait partie intégrante de l’offre d’Air Liquide.

- Bilans thermiques et massiques pour définir les besoins en oxycombustion ;

- Analyse préliminaire de risque ;

- Installation et démarrage des équipements de combustion ;

- Audits ponctuels ou récurrents pour le suivi du procédé ;

- Formations sur la sécurité de mise en œuvre des gaz.

Solutions complémentaires à l’oxycombustion

En complément de l’oxycombustion pour atteindre les objectifs sectoriels de neutralité carbone, l’offre d’Air Liquide contient également des solutions industrielles de capture, de transport et de séquestration ou de réutilisation du CO₂ (CCUS) par voies cryogéniques ou chimiques. Ces solutions permettent d’obtenir une réduction maximale des émissions de dioxyde de carbone (CO₂) issues des processus de combustion industrielle.

WEBINAIRE

Les Défis de la Transition Énergétique dans le Verre : le rôle clé de l'oxygène

Savez-vous que l’utilisation de l’

Découvrez dans ce webinaire comment l’oxygène peut contribuer à votre démarche de transition énergétique en vue de la neutralité carbone à l’horizon 2050.

Vous avez une question sur l'oxycombustion ?

Nos experts vous assistent dans votre projet en vous proposant les solutions les plus adaptées à vos besoins.

Pages associées

Vous avez une question sur l'oxycombustion ? Remplissez notre formulaire de contact

Nos experts vous répondent dans les plus brefs délais.

En savoir plus

- Oxycombustion

- Oxycombustion pour les industries du verre et des céramiques

- Fusion du verre plat

- Fusion et formage du verre technique

- Oxycombustion pour l’industrie des céramiques

- Enjeux de la réduction des émissions atmosphériques

- Mesure des émissions atmosphériques

- Gain énergétique des fours de fusion de verre

- Réduction de l’empreinte carbone de l’industrie verrière

- Protection de l'environnement

- Impact de l’oxycombustion sur les blocs réfractaires des brûleurs