Les fours de recyclage de l’aluminium

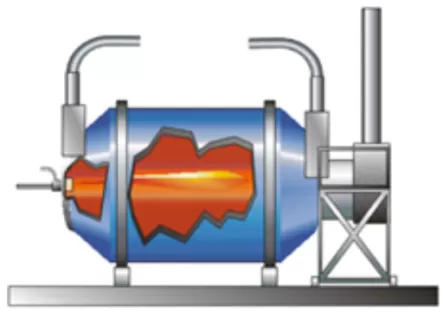

L'un des principaux avantages de ces fours est leur capacité à traiter une grande variété de ferrailles recyclables en fonderies. En rotation, les matières à fondre entrent en contact direct avec les gaz de combustion et la paroi réfractaire du four chauffée par un brûleur.

Les fours à réverbération sont également utilisés pour recycler des ferrailles de grandes dimensions. Leur qualité peut varier grâce à une conception en deux chambres permettant de traiter des matières organiques contenues dans les ferrailles.

La solution d’oxycombustion

Air Liquide a développé une gamme de brûleurs oxy combustibles pour le recyclage des ferrailles de type II et III. Les composés organiques qu’elles contiennent peuvent agir comme un combustible pour économiser l’utilisation de celui qui alimente les fours industriels et réduire le coût énergétique de la fusion.

Grâce à deux types de modes de combustion, les brûleurs conçus par Air Liquide optimisent le transfert de chaleur à fournir pendant les différentes phases du processus de fabrication. Un premier mode dirige la flamme vers la charge pour garantir une capacité maximum de fusion des métaux. Un second mode maintient une température homogène pour éviter l'oxydation de l'aluminium aux points chauds et préserver la durée de vie des réfractaires.

Besoin de conseils sur la mise en oeuvre de l'oxycombustion ?

Système Air Liquide de contrôle continu

Le système de contrôle mesure en temps réel la température des fumées. Les pics de température révèlent la présence de CO imbrûlé dégagé par la combustion incomplète des composés organiques. Lorsque le système détecte un pic de température, il réduit l’alimentation du brûleur en combustible pour forcer la combustion complète des composés organiques. Toute l’énergie thermique apportée par ces composés est utilisée pour la fusion dans le four au lieu d’en perdre dans la cheminée.

L'installation comprend un thermocouple positionné au bon endroit dans la cheminée et une vanne à réponse rapide pilotée par le système de contrôle pour ajuster le débit de combustible en fonction de la température.

Cas pratique

Exemple d’un four rotatif de 18 tonnes pour fondre de la ferraille propre, converti dans un premier temps en oxy combustion avec un brûleur d’Air Liquide.

La consommation de gaz naturel a été surveillée pendant trois mois et comparée au fonctionnement à l'air. La conversion de la combustion à l'oxygène a permis de réduire la consommation de gaz naturel de 50 % et le temps de fusion d'une heure.

Au cours de cette première étape, le rendement métallique de 95% est resté similaire à celui du rendement attendu avec le fonctionnement à l’air.

Dans un deuxième temps, le système de contrôle d’Air Liquide a été mis en place avec tous ses équipements pour pouvoir recycler de la ferraille de type III.

La performance énergétique du four a été améliorée avec une réduction supplémentaire de la consommation de gaz naturel de 6% et une légère augmentation du rendement métallique.

Les économies supplémentaires de combustible dépendent de la quantité de matières organiques contenues dans la ferraille.

Besoin de conseils sur la mise en oeuvre de l'oxycombustion ?

Nos solutions

Vous avez une question sur la performance des fours de fusion de l'aluminium? Veuillez remplir notre formulaire de contact.

Nos experts vous répondent dans les plus brefs délais.