Comment sont utilisés les gaz dans le conditionnement de médicaments?

Offrir une protection maximale des produits.

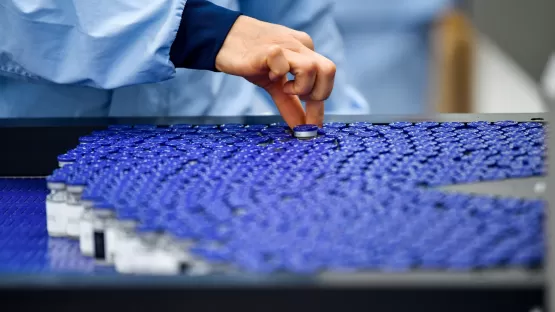

Le conditionnement d'un médicament fait partie intégrale du dossier d’AMM (Autorisation de Mise sur le Marché). Il constitue l'ensemble des éléments matériels (boîte, blister…) destinés à protéger ce médicament depuis sa fabrication jusqu’à son utilisation. C'est aussi un support important d'informations. L'étiquetage et la notice contribuent à la traçabilité (numéro de lot) et la sécurité de son administration au patient. La phase de conditionnement primaire d’un médicament peut solliciter spécifiquement des gaz pharmaceutiques parmi un ensemble de gaz industriels employés dans l’industrie pharmaceutique.

Quels sont les gaz utilisés dans le conditionnement de médicaments?

Les gaz inertes, tels que l’azote et l’argon, sont recherchés dans les procédés de conditionnement primaire, lorsque le médicament est mis dans une enveloppe de protection. Ils sont particulièrement présents dans le conditionnement unitaire, comme par exemple l’isolement des gélules contenues dans un blister.

Les gaz inertes contribuent à garantir la qualité et la stabilité du médicament jusqu’à leur date de péremption en évitant les oxydations. Ils remplacent l’oxygène de l’air, chimiquement réactif au contact du produit, améliorent sa conservation et préservent également ses qualités pharmacologiques.

A cette étape finale de la production de médicament, les gaz utilisés pour l’inertage au conditionnement sont en contact avec le produit fini et doivent donc être strictement conformes aux règles en termes de spécifications et règlementations pharmaceutiques (pharmacopées et BPF). Air Liquide répond à cette exigence avec la gamme PHARGALISTM.

Consignes pour la mise en oeuvre des gaz

Suivant la forme galénique du médicament, les machines de conditionnement sont très variées: formes liquides (ampoules, flacon…), formes pâteuses (tube plastique, aluminium, pot en verre, en plastique), formes solides (blister, sachet, flacon…), formes injectables (ampoules, seringues…).

Deux conseils pour maîtriser votre conditionnement:

Teneur en Oxygène résiduelle la plus faible possible.

L’objectif du conditionnement est de préserver les produits sensibles à l’oxygène et à l’humidité présents dans l’air ambiant. Plus la teneur en oxygène résiduel sera faible, plus la protection sera efficace. On parle de teneurs inférieures à 1%, ce qui n’est pas toujours facile à obtenir selon l’emballage et le type de machine.

Notre expert Andréa Spizzica précise :

“Il est nécessaire pour le conditionnement, d’utiliser de l’Azote appauvri en oxygène (monographie N°1685). Il contient moins de 5 ppmv d’oxygène contre 50 ppmv pour l’azote pharmacopée. La consommation en gaz en sera diminuée. L’efficacité des opérations repose ensuite sur une parfaite maîtrise de la mise en oeuvre des gaz.”

Comment assurer l’inertage lors du conditionnement de vos produits finis?

Les systèmes de conditionnement sont très variés. Il faut pouvoir s’adapter aux lignes de conditionnement linéaires ou de type carrousel non équipées de système d’injection gaz avec vide et ré-injection. Il faut aussi inerter tous les types de conditionnement (flacons, tubes, blisters…).

Pour répondre à tout ces besoins, Air Liquide a développé un savoir-faire autour des “capots d’inertage” adaptés sur mesure aux lignes de conditionnement de chaque client.

Les capots assurent plusieurs fonctions: purge avant remplissage, inertage pendant le remplissage et enfin purge du ciel gazeux avant scellage du bouchon. Ils permettent d’atteindre des teneurs en Oxygène résiduel inférieures à 1% avec des consommations de gaz optimisées.

Garantir la traçabilité

Le numéro de lot, inscrit sur le conditionnement primaire du médicament, permet de réagir rapidement en cas de dysfonctionnement et d’effectuer un rappel de lot si nécessaire. Lors de l’opération de packaging, le gaz entrant directement en contact avec le produit est lui aussi soumis aux Bonnes Pratiques de Fabrication (BPF) et de Distribution (BPD) en vigueur de l’industrie pharmaceutique. Il doit donc être livré avec un certificat d’analyse et un numéro de lot.

Pour en savoir plus

En Europe, les mentions qui doivent être présentées sur l'étiquetage et la notice accompagnant le médicament sont définies par une directive européenne 2001/83/CE (En France, retranscription en droit français dans le Code de Santé Publique) . Elles doivent permettre au patient d’être informé sur les précautions à prendre et garantir le bon usage du médicament. Certaines mentions sont obligatoires sur la notice comme:

- Le nom du médicament, le dosage, la forme pharmaceutique, ainsi que la dénomination commune (dci) lorsqu'il ne contient qu'une seule substance active et que son nom est un nom de fantaisie,

- Les indications thérapeutiques,

- L'énumération des informations nécessaires avant la prise du médicament relatives aux contre-indications, aux précautions d'emploi, aux interactions médicamenteuses, effets indésirables,

- Les instructions de prise du médicament : la posologie, la voie d’administration, la fréquence et la durée du traitement,

- La conduite à tenir en cas de surdosage/sous-dosage et recommandation de consulter un médecin ou un pharmacien pour toute précision ou conseil relatif à l'utilisation du produit

Vous exigez le meilleur, nous aussi…

Air Liquide aide l’industrie pharmaceutique à optimiser ses procédés de fabrication et à garantir la qualité des médicaments dans un souci de sécurité des patients.

Découvrez nos solutions

Air Liquide propose un ensemble de solutions dans le cadre du conditionnement de médicament permettant de :

Disposer en temps et en heure des gaz pharmaceutiques et industriels nécessaires à la production,

Répondre aux exigences réglementaires sur les gaz et les installations notamment en termes de contrôle qualité et de traçabilité,

Disposer d’une expertise dans l’utilisation et la manipulation des gaz.

Avez-vous des questions sur le conditionnement des médicaments? Veuillez remplir notre formulaire de contact.

Nos experts vous répondront dans les 24 heures.En savoir plus

Production et préservation de médicaments

Protégez vos produits et vos installations grâce à l’inertage

Contrôle de température d’une réaction chimique - ALASKATM

Broyage à température contrôlée et cryobroyage à l’azote liquide

Culture cellulaire sous atmosphère contrôlée en incubateur, bioréacteur, fermenteur

Garantissez la conformité aux BPF de vos équipements et installations de gaz pharmaceutiques

Armoire d’identification des gaz à réception

Atomisation par cryo-cristallisation d’ingrédients riches en matière grasse

Optimisez votre procédé de lyophilisation grâce au froid cryogénique

Nouveaux enjeux pour les gaz dans la fabrication des médicaments

L’inertage azote: pourquoi et comment l’azote est-il utilisé dans les applications d’inertage?

Bien utiliser les gaz en R&D et production biopharmaceutique

Risque d'incendie et d’explosion de gaz

Comment sont utilisés les gaz dans le conditionnement de médicaments?

Azote pharmaceutique : caractéristiques et usages

PhargalisTM , la gamme de gaz et services dédiée à l’industrie pharmaceutique et à la bioproduction

Industrie pharmaceutique et Biotechnologie

Questions fréquentes

Qu'est ce que la pharmacopée ?

Quels sont les différents éléments du conditionnement des médicaments ?

A quoi servent les gaz pharmaceutiques ?

Quels sont les principes de la lyophilisation pharmaceutique ?

Comment mettre en place un contrôle des gaz pharmaceutiques ?

Comment fonctionne l'inertage ?

Qu'entend-on par gaz inertes ?

Quels sont les avantages d'avoir un analyseur Oxygène sur une installation d'inertage?