MAP : quelles sont les différentes machines de conditionnement ?

Découvrez les différents types de machines d'emballage sous atmosphère modifiée et comment choisir la bonne pour votre conditionnement MAP (Modified Atmosphere Packaging).

Lecture : 5 min

En fonction des caractéristiques de vos produits alimentaires et des exigences de votre marché (circuit de distribution, exigences marketing) différents types de conditionnements sont envisageables : sachets préfabriqués, barquettes rigides préfabriquées, barquettes thermoformées. Le choix de l’emballage et les cadences de production détermineront la machine de conditionnement la plus adaptée pour garantir la meilleure efficacité et une durée de vie prolongée.

Avez-vous des questions sur les différentes machines de conditionnement pour le M.A.P ?

Machine à vide compensé ou à balayage gazeux, quelle différence ?

Le conditionnement sous atmosphère protectrice est un procédé qui consiste à remplacer l’air présent dans les emballages par un mélange gazeux adapté. L’azote, le dioxyde de carbone et l’oxygène sont les principaux gaz utilisés. Associée à un stockage à bonne température, la technique convient parfaitement pour conserver naturellement la qualité d’un grand nombre de produits alimentaires frais (viandes, plats cuisinés, produits de la pâte, poissons et produits de la mer, produits secs…).

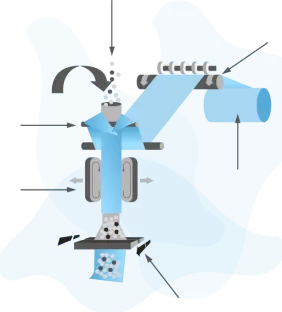

L’injection des gaz dans l’emballage se fait grâce à une machine de conditionnement. Deux grandes techniques co-existent : les machines à vide et ré-injection et les machines dites à balayage. Chacune a ses propres avantages :

- La machine à vide et ré-injection est équipée d’une pompe à vide qui commence son cycle de conditionnement par une mise sous vide puis ré-injecte le gaz. Ses avantages sont nombreux : être extrêmement reproductible, être adaptée pour de nombreux packaging (sachet, barquettes préformées ou thermoformées) et atteindre des niveaux d’oxygène faibles.

- La machine à balayage s’adresse exclusivement aux produits conditionnés en sachet, qui ne supportent pas la mise sous vide.

Ce sujet vous intéresse et vous voulez connaître notre solution gaz pour votre activité ? Cliquez ci-dessous.

Avez-vous des questions sur les différentes machines de conditionnement pour le M.A.P ?

Machines à vide compensé: laquelle choisir?

Vous démarrez dans le MAP ? Les machines à cloche répondent à votre besoin.

- avec un fonctionnement manuel,

- une capacité de production de 2 à 3 cycles/min,

- taux d’oxygène résiduel inférieur à 1% (selon puissance de la pompe à vide et temps de vide).

C’est la solution de démarrage en vide-réinjection (consommations mensuelles : environ 50 m3 / mois).

Pour déterminer votre besoin gaz c’est simple : 1 volume de gaz pour 1 volume de cloche. Le nombre de sachets ou barquettes par cycle de conditionnement dépend de la taille du sachet et de la cloche.

Pour des cadences de production plus importantes : optez pour des operculeuses ou thermoformeuses

Les Operculeuses

- semi automatiques, elles sont intégrées au process en ligne,

- cadence supérieure à celle des machines à cloche,

- recommandée pour les cadences inférieures à 2000 barquettes / jour,

- taux d’oxygène résiduel inférieur à 1% d’oxygène,

- consommations de gaz : entre 100 à 500 m3 / mois,

- votre besoin gaz = volume de l’emballage multiplié par 3.

Les Thermoformeuses

- fonctionnement automatique en continu,

- s’intègrent dans la chaîne de process,

- cadences très élevées, jusqu’à 15 à 20 cycles par minute,

- taux d’oxygène résiduel inférieur à 1% d’oxygène,

- consommations de gaz : entre 100 à 2000 m3 / mois,

- votre besoin gaz = volume de l’emballage multiplié par 3.

Ce sujet vous intéresse et vous voulez connaître notre solution gaz pour votre activité ? Cliquez ci-dessous.

Avez-vous des questions sur les différentes machines de conditionnement pour le M.A.P ?

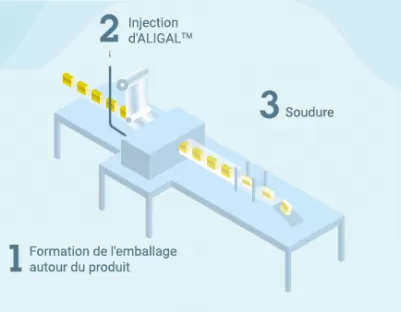

Conditionnement en sachets: machines à balayage gazeux

Les machines à balayage, ensacheuses verticales (VFFS pour Form Fill Seal verticales) ou horizontales (HFFS) sont dédiées aux produits qui ne supportent pas le vide. Elles sont capables de créer des sachets à partir d’une bobine de film unique. L’atmosphère étant apportée par balayage gazeux, le besoin gaz sera supérieur que sur une machine à vide réinjection.

- fonctionnement automatique,

- machines intégrées au process,

- les cadences sont très élevées : de 60 à 120 coups par minute.

Cette technique ne permet pas d’atteindre les teneurs de 1% d’oxygène mais plutôt 3%. Ce type de machine est réservé aux produits supportant ces teneurs en O2. Pour obtenir ces teneurs, il faut en moyenne injecter 3 à 8 volumes de gaz / volume total de sachet.

Protection anti-oxydation : machines à vide compensé

Selon la technologie de machine d’emballage utilisée pour réaliser le conditionnement sous atmosphère protectrice, le taux d’oxygène résiduel dans les packaging varie.

Ainsi,

- Pour le vide compensé ou vide ré-injection (operculeuse, machine à cloche, thermoformeuse), le taux d’O2 résiduel sera inférieur à 1% et le besoin gaz associé sera de : 1 volume gaz par volume de cloche,

- Pour le balayage gazeux (ensacheuse horizontale ou verticale), le taux d’O2 résiduel sera inférieur à 3% et le besoin gaz associé sera de : 5 volume gaz par volume du sachet.

Pour les produits particulièrement sensibles à l’oxygène, il sera donc préférable de privilégier les machines à vide compensé ou vide réinjection afin d’assurer une teneur en oxygène minimale dans les emballages au moment du conditionnement.

Dans le cas particulier des produits “respirants” tels que les fruits, légumes, produits de 4eme gamme, le conditionnement sous atmosphère protectrice est réalisé avec un film supérieur perforé ou micro-perforé. Cela permet d’assurer une atmosphère équilibrée (EMAP) grâce aux échanges gazeux entre l’atmosphère de l'emballage et l'environnement correspondant au taux de respiration de l’aliment.

Le + des experts Air Liquide

Ainsi pour bien choisir sa machine de conditionnement, il convient de prendre en compte :

- la nature du produit et l’aspect souhaité du produit fini,

- la cadence attendue,

- le niveau d’automatisation souhaité,

- la nature de l’emballage et/ou du film : propriétés barrières des emballages,

- le taux d‘oxygène résiduel visé et le taux de vide recherché,

- la consommation en gaz (en réinjection ou balayage gazeux).

Avez-vous des questions sur les différentes machines de conditionnement pour le M.A.P ?

Vous seriez peut-être intéressé par…

Avez-vous des questions sur les différentes machines de conditionnement pour le M.A.P ? Veuillez remplir notre formulaire de contact.

Nos experts vous répondront dans les plus brefs délais.En savoir plus

Comprendre le conditionnement sous atmosphère protectrice

- Durée de conservation des aliments et dates de péremption

- Comment augmenter la durée de conservation des produits alimentaires ?

- Les différentes techniques de conservation des aliments et leurs bénéfices

- MAP : comprendre le conditionnement sous atmosphère modifiée

- Quels sont les avantages du conditionnement sous atmosphère modifiée ?

- Solutions de conditionnement sous atmosphère protectrice, MAP

- Que signifie la mention "conditionné sous atmosphère protectrice" ?

- Différence entre conditionnés sous vide et sous atmosphère modifiée

En savoir plus sur la technique de conditionnement sous atmosphère protectrice

- Quel est le rôle des gaz d’emballage autorisés dans le MAP ?

- Les différents emballages pour la mise sous atmosphère protectrice

- Importance de contrôler l’oxygène résiduel et le CO2 dans un emballage sous atmosphère

- Quelle installation gaz pour le conditionnement sous atmosphère ?

En savoir plus sur le conditionnement sous atmosphère de différents produits alimentaires

- Quelle atmosphère modifiée pour la conservation des produits de la mer ?

- Quelle atmosphère modifiée pour les produits secs ?

- Comment emballer sous atmosphère modifiée dans votre restaurant ?

- Quelle atmosphère modifiée pour la conservation des plats préparés, produits traiteurs et à base de protéines végétales ?

- Quelle atmosphère modifiée pour la conservation des viandes fraîches ?

- Quelle atmosphère modifiée pour la conservation des produits laitiers ?

- Quelle atmosphère modifiée pour la conservation des fruits et légumes crus ?

- Quelle atmosphère modifiée pour les produits de la pâte ?