Utilisation de l’oxygène dans les fours à arc électrique

Les fours à arc électrique pour le recyclage et la fabrication d’acier ont atteint des niveaux d'efficacité sans précédent.

Lecture : 4 min

L’efficacité énergétique

Dans un contexte de marché toujours plus exigeant, l'amélioration continue de la production reste un enjeu majeur en métallurgie pour augmenter les rendements, améliorer la qualité et réduire les coûts. L'une des façons d'y parvenir est d'optimiser la consommation d'énergie électrique. Il existe plusieurs solutions :

- À l’extérieur d’un four, en préchauffant la ferraille et la poche ;

- À l'intérieur d’un four,

- En améliorant l’efficacité des réactions chimiques exothermiques oxydantes par injection d'oxygène et de carbone (moussage du laitier pour un rendement maximum des électrodes) ;

- Par le chauffage radiant et la fusion de la ferraille avec des brûleurs oxy-combustibles ;

- Par la post-combustion du CO à l'intérieur du four.

La mise en œuvre de brûleurs oxy-combustibles et de lances supersoniques d’injection d’oxygène est l'une des solutions les plus compétitives pour augmenter l'efficacité énergétique d’un four à arc électrique.

Brûleurs oxy-combustibles

Pour être performant, un brûleur oxy-combustible doit non seulement assurer un transfert de chaleur efficace, mais aussi posséder les caractéristiques suivantes :

- Robustesse et résistance au colmatage ;

- Résistance aux rebonds de la flamme sur la ferraille ;

- Longue durée de vie et facilité de maintenance.

La conception “pipe-in-pipe” d'un brûleur oxy-combustible est la plus courante. L'oxygène est alimenté par un tube central et le gaz naturel par un espace annulaire créé entre le tube central et un tube concentrique de plus grand diamètre. De fabrication simple, ce type de brûleur se refroidit mal et s'abîme vite à cause des rebonds de la flamme sur la ferraille à fondre à l’intérieur du four.

Besoin de conseils sur la mise en oeuvre de l'oxycombustion ?

La technologie Air Liquide

Air Liquide propose un brûleur oxy-combustible de conception plus innovante avec plusieurs injections de gaz naturel distribuées entre une injection d’oxygène centrale et plusieurs autres périphériques. Le brûleur est équipé d’une tête en cuivre très conductrice qui permet d’évacuer rapidement la chaleur. La chambre de combustion est refroidie à l'eau pour protéger le brûleur des projections de laitier et améliorer le mélange des gaz à la sortie des buses.

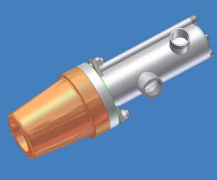

Lances d’injection d’oxygène

Un brûleur oxy-combustible n'est utilisé à pleine puissance que pendant l'étape de fusion de la ferraille. Pendant l'étape suivante de décarburation du métal liquide, de l'oxygène est injecté pour réduire la teneur en carbone à des niveaux souvent inférieurs à 0,1 % et transférer vers le laitier d'autres éléments comme le phosphore.

Une utilisation optimale de l'oxygène doit permettre une pénétration profonde dans le bain de fusion (pour maximiser le rendement en oxygène) et une répartition équilibrée de l'oxygène dans l'acier avec plusieurs points d'injection (pour maximiser le rendement en acier).

Air Liquide propose une lance d’injection supersonique d’oxygène conçue pour minimiser la turbulence du jet de gaz. Elle permet d’obtenir des vitesses de décarburation typiquement comprises entre 0,1 % et 0,15 % de réduction de carbone par minute.

Brûleurs multifonctions

Le besoin de brûleurs pendant la phase de fusion et celui d’oxygène pendant la phase de décarburation font des brûleurs multifonctions les outils les plus flexibles.

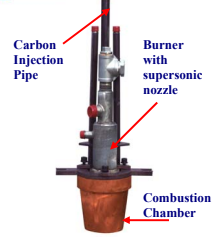

Air Liquide propose un brûleur oxy-combustible équipé d’une buse supersonique et d’une canne d’injection de carbone qui fonctionne selon différents modes :

- Pour chauffer et faire fondre la ferraille ;

- Pour le moussage du laitier et la décarburation ;

- Pour maintenir en température et éviter le colmatage.

Post-combustion

Certains fours à arc électrique, notamment ceux qui utilisent de la fonte brute contenant beaucoup de carbone, peuvent pleinement tirer parti de la post-combustion du CO pendant la fusion de la ferraille. Il est essentiel que cette combustion se produise au début de la fusion, pendant que la ferraille est encore capable d'absorber la chaleur produite. Le flux d'oxygène doit avoir une faible vitesse pour favoriser le mélange avec les gaz du four et éviter à la fois l'oxydation de la ferraille (perte de rendement) et les rebonds d'oxygène sur la ferraille vers les panneaux refroidis à l'eau.

Les cannes d’injection d’oxygène sont des pièces qui ont besoin d’être extrêmement bien refroidies car la zone de post-combustion est généralement surchauffée.

Pour répondre à des besoins de compacité et de facilité de maintenance, Air Liquide propose une solution qui fournit en un seul et même équipement brûleur, injection supersonique d'oxygène, injection de carbone et post-combustion du CO.

Quelques chiffres

Les technologies proposées par Air Liquide pour l'utilisation de l’oxygène dans les fours à arc électrique apportent concrètement les avantages suivants :

- Economies d'électricité de 10 à 90 kWh/tonne selon la capacité des fours ;

- Jusqu'à 50 % d'économie de carbone ;

- Jusqu'à 10 minutes de réduction du power on time.